深圳A数控机床虚拟流水线的建立实施 点击:289 | 回复:0

本案例结合企业实际,对虚拟流水线基本框架、实现、保障措施等进行了详细的分析,虽然它的实现还比较粗糙,但是初步效果已经显现。这种转变,不仅仅是一些实施措施上的,更重要的是员工思想上的转变,以及对生产线信息流、物流的优化和控制,该方法还有很大的进一步改进实施的广阔前景。

虚拟流水线是以高度信息化的配送流程作为工序间物流传送的纽带,使其按顺序进行,保证生产线的通畅。我们从2009年开始实施虚拟流水线的建立,主要解决以下问题:

①在现有的设备布局下,实现排产自动化,即操作者了解本班做什么,往何处去,直接由配送人员转至下一台机床,减少加工的随意性,减少等待和停滞。

②加工机台的固定化。在排生产计划时,要严格加工顺序和原则,即先完成首要任务,在完成首要任务后完成次要任务,有加工品种的排序原则。

③通过控制点来控制整个流水线的生产情况,尤其是开头、结尾和瓶颈工序。

④计划要及时执行,及时更新,尤其是在有变动的时候要个别注意。

1)品种的加工机台分配固化

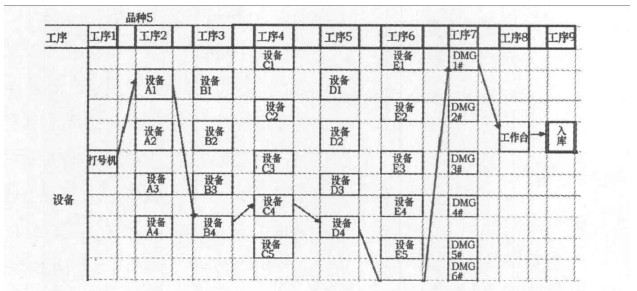

为了解决以上问题,我们充分考虑了影响产品加工的因素并结合车间现场的设备刀具的配备悄况,将产品分为了5大类。形成了5个大类钻头生产的机床分布图。典型品种分配图举例(见图2)。

(图2 典型品种分配图距离)

如上所示,如果各个机床之间的连接线能够保证运行顺畅无障碍,工序间的转运批次合理,这事实上就是一条想象的连续带,一条“虚拟”的流水线。在不同品种的分配图中,可能会出现一对多的情况,在计划编排时,就需要按照加工品种的优先原则,实施控制,优先安排级别高的品种先加工。

2)编排合理的生产计划

在该车间,设备的班产是很不均衡的。为此,我们首先在全车间实施了小批量流,即对投产的批量按照产能最低的工序分不同种类制定了拆分原则,只允许按照拆分后批量的产品量在各工序流转。小批量流的实施在很大程度上提升了产品的流转速度,减少了在制品的数量,并对我们实现“虚拟流水线”莫定了坚实的基础。

为保证工序间转运合理,必须制定合理的生产计划,实现生产计划编排的完善、科学、规范、可行。为此,我们基于订单产品的完全信息,按照拉动式生产的要求,设计编制了计划排产程序,实现了计划排产量的自动化。上道工序严格按照下道工序的时间、品种、工艺要求准备好所需物料,直至向前逆推至确定毛坯进入车间的时间。

3)现场标识管理

由于我们做的是虚拟的流水线,它没有传统意义上的流转的皮带,在现场需要醒目的标识和标记对产品的位置和去向做指导,因此,生产现场的区域和表示管理线尤为重要,它是实现无间断流程也就是流水式生产的有力支撑。为此我们也做了大量的工作,通过现场标识明确产品的生产信息(定位、定最、定向)。

①对不同工序的不同设备做了定量设置,并将料区划归至具体的机台。

②对现场放置的工件控制流向,都对自己的物流牌作了明确的标识。

设计制作好各类标识乳料筐的转运卡,料架的标识和针对物料转运员使用的转运标识,划分到具体机台的料区标识,以及用醒目的形式记录好该批产品信息,包括各工序开工时间、完工时间、工艺要求、转运机床信息等,现场加工的师傅按照生产计划和标识的要求及时完成操作,事实上就是连接了这条无形的纽带,基本上实现了虚拟流水线在理论上的建立。

4)虚拟流水线的现场管理

生产流水线的特点决定物流作业必须服从和服务

于生产工艺流程的需要,所以生产流水线的物流具有很强的配合性、动态性、集散性和均衡性。如果生产流水线上物流存在问题,必然会影响整个生产流水线的效率。因此,对生产线现场物流进行优化管理具有特别重要的意义。

①对物流协议的遵守。一个批量有多少件工件,要根据当前的工作情况来决定,一旦决定,既要用显而易见的形式明确标识,而且必须执行,不得超过协议的数量(因为一旦超过协议的数量,在工序间平衡的情况下,势必会产生停滞浪费)。在车间的实践中,根据现阶段的实际,我们一方面采取了明显的视觉标识,为现场操作员工提供强烈的物流配送信息,另一方面部分借鉴了空间限制法,在物流区域划定摆放的位里,所划定的空间只够摆放需要的数量。

②建立物流配送的信息中心。一方面能掌握车间全工序实时物流状态,根据需要进行配送,另一方面当突发设备故障等情况时,能迅速反应,根据预案作出合理的安排,不至于影响订单的生产。

楼主最近还看过

- 精益生产在北京某系统工程中...

[517]

[517] - 医学实验室基于精益管理的三...

[465]

[465] - 营销经验总结

[584]

[584] - 60岁做企业,1座破庙、3亩厂房...

[1903]

[1903] - 化工行业六西格玛项目范围界...

[446]

[446] - TPM管理在公路养护企业中的应...

[994]

[994] - 从技术转到了销售

[10794]

[10794] - 客户求求你了,别再放销售人的...

[558]

[558] - 我现在一个公司做工控产品销...

[12604]

[12604] - 基于六西格玛管理论证冷水机...

[563]

[563]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选