北京电子行业基于六西格玛DMAIC解决铝合金参数的设计问题 点击:77 | 回复:0

北京电子行业基于六西格玛DMAIC解决铝合金参数的设计问题:六西格玛DMIAC这一体系是由五部分组成的闭环系统,它是为了提高和改进己有产品和过程且以数据驱动的质量方法。

首先成立多部门合作的改善小组,由品工主导、制程工程师、工艺工程师、品管等成员共同设计制程参数。天行健管理顾问公司提出的目标是制订合理的制程参数,在一个月左右提升良率到95%以上。

D阶段:问题的定义

正常情况下阳极表面处理良率可以稳定在95%-98%之间,但是参考原定的表面处理工艺,基本上都有10%-30%的不良品。

M阶段,问题的测试:

产品经过整个表面处理工艺后,通过目视检验外观。检验条件:在800lux-11OOlux(勒克司)的照明下,翻转180度,眼睛和产品距离30cm。为了避免人工错判,我们设计了透明比对板,凡有25%灰度无法遮蔽且长大于12mm,宽大于0.1 mm的黑线则判定为不良品。我们分别让3名品管检验同一批100pcs产品,其中5件不良品,对判定的重复性和再现性进行了计算,AR&R=95.2%,因为此数值大于95%,可以接受此测量方法的可靠性。

A阶段,分析阶段:

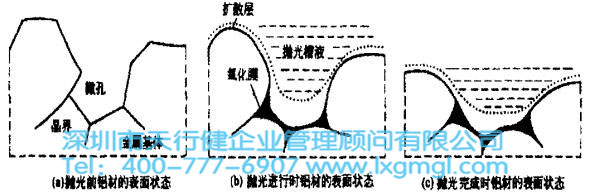

我们经过对加工过程中的各种不同变量、参数的整理,进行鱼骨综合分析了化学抛光工站的输入变量的影响,于是我们设计了多种对比试验和正交试验,对比调整后的结果,通过排查法,发现此不良现象产生的原因有以下三点:

第一,与阳极处理设备有较大关联。该产品在试做线(小槽)试样时良率较高,但是十月份一转入正式量产后在量产线生产时(大槽)黑线不良有提升趋势。

第二,与槽液的配比有所关联。重新更换槽液或者加槽液调整化学抛光槽中的mp/s值(磷硫酸比值),良率有所变化。

第三,与制程参数有较大关联,通过调整化抛时间和槽液的温度,良率有较大的变化。

I阶段,改进阶段

针对分析阶段发现的两个问题,用DOE的办法,对化抛工序进行了参数优化。在DOE中选择了四个变量因子,每个变量两个水平。

输入是槽液磷酸/硫酸比mp/s、槽液温度、反应时间是4因子2水平的部分因子正交试验。输出变量是阳极产品良率。

从结果中找到了2个对黑线产生有显著影响的变量,并使用MINITAB的优化器功能对参数进行了优化。最终,磷硫比mp/s控制在3.5-4.2, Al3+控制在15%到30%,进行测试发现温度控制在80-88℃,时间控制在60到90秒较合理。通过最终试验我们得到了最稳定的数值,把温度控制在85度,时间控制在70s。在新的设置数值下,又进行了两次重复试验,结果都较理想。

C阶段,效果控制和跟踪

最后,新制了化学抛光槽并对镀铁氟龙的所有工序:前处理-除尘-喷涂-烘烤-冷却-下料进行跟踪检验,确认无误后进行了小批量生产。对比发现,不良状况有所改善。

在其他条件不变的情况下,采用两个槽进行生产。发现表明两个槽是有区别的,在重复验证后,对原化学抛光槽进行更换,并制定化学抛光槽铁氟龙覆盖状况的内容记录到设备月度保养和正常点检的项目中。这样就保证了在点检时能够及时发现问题,避免不良的化抛产品到最后道工序时才发现。

楼主最近还看过

- 机械业推行单件流培训失效的...

[855]

[855] - KYT在某发电公司的应用

[733]

[733] - 六西格玛管理在广州物流行业...

[472]

[472] - 六西格玛绿带怎么参加考试?

[1758]

[1758] - 运用TRIZ创新方法优化齿扇插...

[451]

[451] - FMEA失效模式分析怎么做?(简...

[560]

[560] - 深度解析:丰田是如何走上精益...

[496]

[496] - 营销e院--自动化行业的营销服...

[585]

[585] - 干货|带你正确认识丰田精益生...

[1686]

[1686] - 六西格玛管理中会有哪些人员...

[1787]

[1787]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选