佛山某电视机生产公司应用Cell生产方式案例 点击:126 | 回复:0

在本案例中,天行健管理咨询公司将Cell生产模式引入电视机的生产中,结合电视机的生产特点,建立起适用于全尺寸的电视机生产Cell精益布局。

Cell布局方案设计

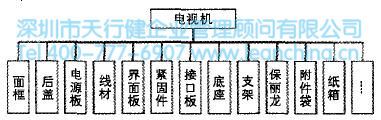

现平板电视的主要零部件如图3:

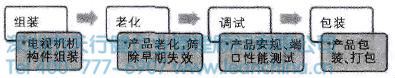

从制造流程划分,平板电视可以划分为:

由于 现有市场的变化,客户需求主要以大尺寸产品为主,为了最大程度的满足订单并适应未来的产品需求,在本案例中将Cell线定位于生产大中尺寸产品(最大可兼容至60吋液晶电视)。

由于大尺寸产品的固有特性,部分零部件外观尺寸较大(以60吋为例,外观尺寸约1400mm*850mm ),加工较困难,尤其在产品上下线处,单人很难独立完成作业,需要人员配合,基于人员利用率最高与操作便捷性考虑,将需要多人协作的岗位进行剥离,有专人完成相关作业;另外,由于现有电视机测试设备的成本较高,考虑线体投资因素等,将安规测试与端口测试等分离;综上,制定大尺寸电视机Cell线加工流程,以提高人员利用率的同时降低线体投资,实现资源利用最大化。

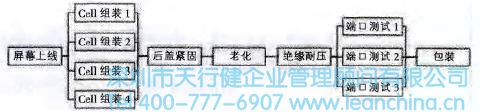

参考原有流水线的加工工序时间(见图5),根据瓶颈工序的节拍,对产品的各个加工工序进行工序的重新组合与优化,确定Cell线各段工位数及其配置如表1:

确定的各段配置如下,1个屏幕上线工序,完成屏幕上线、前框上线等作业,由4个Cell组装工序完成电源板、界面板等内部元件装配,由1个后盖紧固工序进行后盖上线及螺丝锁附作业,再进行统一的产品老化,待老化完成后进行安规绝缘耐压测试,再由3个端口测试岗位进行电视机端口及其输入输出信号的测试,最后再进行统一的包装;当产品间存在差异时,各工序节拍不匹配时,通过对工序内的作业内容进行调整,使其满足线体整体节拍要求,保证生产效率,减少浪费。

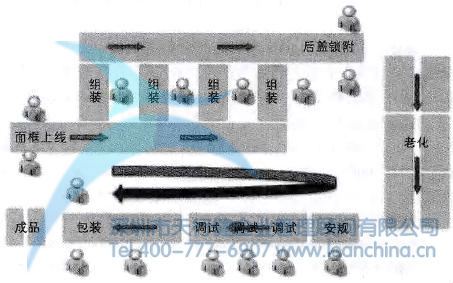

最后,将生产线U形化,使得生产投入点与产品取出点尽可能接近,从而减少物流搬运动作与距离,同时节省对场地空间的占用, 形成最终方案如图7所示:

通过建立Cell线体,不仅满足了客户多样化的需求,而且线体长度较传统流水线有了很大程度的缩短,提高了线体的维护性,换线时间亦随之缩短,线体柔性大幅提升;同时,通过将线体U形化,在满足生产的前提下,场地占地面积减少,为将来线体扩建预留了空间。

楼主最近还看过

- 六西格玛在销售管理方面的经...

[776]

[776] - 9个步骤,做好6S管理,安排!...

[597]

[597] - 浅析TPM设备管理在中国的现状...

[514]

[514] - 张驰咨询精益生产培训注重潜...

[593]

[593] - 基于精益生产模式下的城轨车...

[558]

[558] - 【六西格玛】Cpk和Ppk本质差别...

[566]

[566] - 案例:关于东莞A供电局应用六...

[688]

[688] - 上海A航空企业精益生产的具体...

[764]

[764] - 六西格玛咨询在服务业存在哪...

[968]

[968] - 成都某农化厂应用六西格玛设...

[594]

[594]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选