SPC在深圳某汽车制造业的应用 点击:399 | 回复:0

下面就以SPC在深圳某汽车制造业的具体应用案例--某制件的精度检测项目进行简要的分析:

一、精度检验的目的

SPC是为保证整车精度的稳定,需对冲压单件进行精度检测,控制单件状态的一致性,确保后序能够正常使用.

二、成立攻关小组

需要明确小组成员的具体工作职责,如:过程控制、变异分析,过程改进的实施,反馈信息等.

三、过程实施

精度测量分为料边、间隙和孔位测量.经分析:

①料边测量公差为±0.5mm,使用工具为钢板尺,量具精度为0.5mm,测量系统分辨率不够无法进行分析;

②孔位测量人为测量因素影响太大,测量数据不稳定,不便于操作;

③间隙测公差为±0.5mm,使用工具为间隙尺(精度0.1mm),量具精度符合要求.

四、初始过程能力分析

此过程完全可以通过Minitab软件来实现分析、使用.所谓过程能力(CP)是指过程质量满足要求的能力,即过程的分布与工艺要求的比较.在实际应用中,首次对过程进行能力分析通常是为了摸清过程能力状况,以便在必要时采取措施,使过程能力满足生产要求.下面是分析过程:

1、数据收集

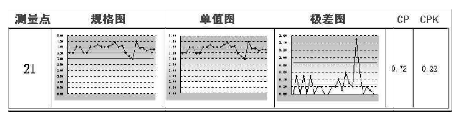

引用最近25批次测量数据进行能力分析,确定测量位置编号,规格公差及各批次测量值.

2、分析思路

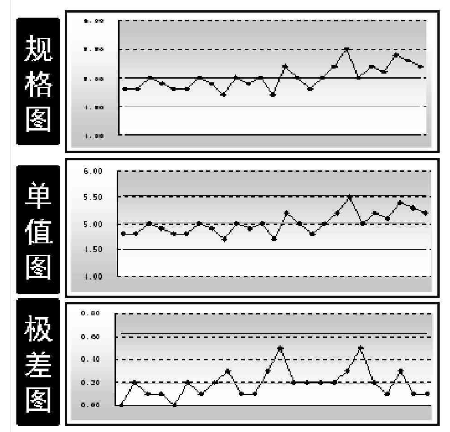

采用规格图、单值图和极差图对以上测量点及频次数据分别进行分析

说明:规格图用于监控数据与保证值的关系,判定是否有不合格的点或整体数据是否有偏移.此图为正向偏移,而单值图和极差图用于判定过程是否稳定或受控,识别特殊原因.

3、计算各过程能力

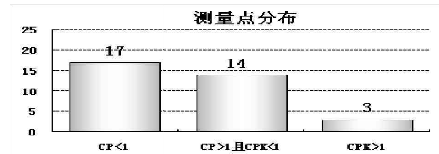

分析结果:合格率为80.5%

五、结果分析

1、 CPK >1的过程3点,表明过程符合要求可应用控制图进行过程监控;

2、CP>1但CPK <1的过程15点,说明过程稳定但过程中心存在偏移,需对此类过程进行纠偏;

3、CP<1的过程16点,表明过程不稳定,波动较大,需进行改进.

六、过程改进

通过以上数据,得出如下分析结论:

CP>1 CPK<1的过程(过程稳定)

通过SPC工具的现场应用,说明SPC并不是深不可测,无法驾驭的深奥工具,只要不断应用、反复验证,这个工具就会对企业的生产现场的问题预防产生积极影响,帮助企业发现潜在趋势风险和异常因素,为企业的品质提升提供保障.

楼主最近还看过

- 倡导者要这么推动六西格玛培...

[560]

[560] - 广州运输业精益六西格玛实战...

[796]

[796] - 高层管理者在六西格玛培训导...

[576]

[576] - 北京服务行业实施六西格玛培...

[550]

[550] - 五步法绘制鱼骨图(收藏版)

[578]

[578] - 新能源行业导入六西格玛咨询...

[521]

[521] - 天津某造纸公司精益生产咨询...

[575]

[575] - 六西格玛管理在广州物流行业...

[472]

[472] - 上海电池行业精益六西格玛经...

[728]

[728] - 上海制造业在推行六西格玛黑...

[608]

[608]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选