【节能改造】宁夏建材厂智能优化节能系统应用实例 点击:203 | 回复:0

宁夏某建材公司于2008年8月建成投产,是宁夏三大重点水泥工业企业之一,拥有2500t/d和4500t/d两条新型干法熟料水泥生产线,主要生产普通硅酸盐水泥、道路水泥和油井水泥,产品主要市场分布在宁夏及甘肃陇东地区、陕西省榆林地区和陕北延安等地区以及中石油各油田建设项目区域,具有技术先进、能耗低、污染小、质量稳定等特点,年熟料产能达380余万吨。

该公司实地工况说明:生产线负荷分为原料调配、生料、窑尾、窑头、水泥、包装等工序,总降变电站采用35kV/10kV供电,总降变压器三台,22000kVA、10000kVA、12500kVA各一台,其中22000kVA的变压器供电给二期熟料线。12000kVA和10000kVA的变压器供电给一期熟料线和水泥磨,总降变电站运行由供电公司直接管理,年电费约8000万左右。

经过两个月的深入技术沟通,制定了详细的施工方案,在不影响企业正常生产前提下,最终在2018年完成了该厂的全面节能改造,投产后产线运行稳定,且多环节运行效率得到提升。系统改造后不仅实现节能,还实现了增产,提升了能源管理的精细化、信息化水平。该企业当前能耗值距离行业标杆值已更近一步,同时我公司在该企业电耗水平迈向行业标杆的过程中持续提供技术支持。

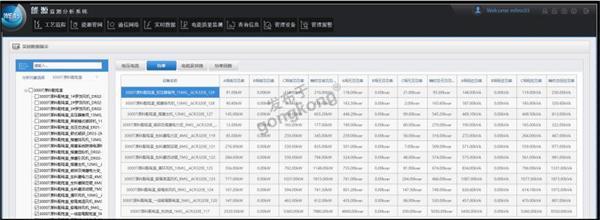

本系统项目建设263个监测点,其中电力监测点243个,供水监测点6个,压缩空气监测点11个,用煤监测点3个(通过OPC获取)。能源管理中心系统总站部署在中控调度楼,监测区域包括:原料调配、生料、窑尾、窑头、水泥、包装等工序等重点用能设备。采集设备类型为:多功能电表、智能流量积算仪,通讯连接采用RS485网络、光纤网络以及无线通讯网络。

经过我方技术人员的努力和用户方的大力配合,借助于节能系统的节能策略和分析诊断功能,目前在设备运行优化、工艺管控优化、管理策略优化等方面均取得了的节能收益,具体如下:

(1)设备运行优化节能

①电动机经济运行

根据系统数据分析得出煤磨主电机、窑尾排风机的运行异常,电机存在过载和功率因数低的情况;

◆改造前现场情况

对于煤磨主电机和窑尾排风机两台高压绕线式电机的实际情况:

1、两台高压绕线式电机都存在一定的过载情况,主要是无功损耗过大;

2、功率因数过低,煤磨主电机的运行功率因数只有0.73(电机额定功率因数0.78),窑尾排风机的运行功率因数只有0.72(电机额定功率因数0.84);

◆改进措施

结合上述情况采取的措施建议:对生产线大型电动机:煤磨主电机和窑尾排风机采用我公司具有核心专利技术的WVP系列进相器进行节电改造,提高功率因数和运行效率。

◆改造后的效益

通过采用补偿设备能够达到三个方面的效果,一是改善电机运行状态,降低电机温升;二是通过各大功率电机功率因数的提升,提高整个线路功率因数,降低总降集中补偿和发电机的压力同时,降低线路损耗;三是采用补偿设备后能够带来一定的直接节能效果。

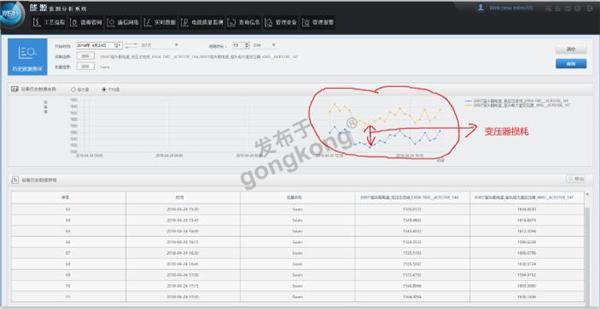

②变压器经济运行

◆改造前现场情况

通过对全厂变压器的负荷曲线对比分析 ,使用系统特色功能“同一时间不同监测点(设备)的负荷曲线对比”对全厂的变压器运行负荷进行分析发现:2500T窑头变压器、2500T窑尾变压器、4500T窑头1#变压器、4500T窑头2#变压器共计4台变压器的运行异常,与国标中S9变压器的负载损耗差距过大,存在故障情况。

◆改进措施

结合上述情况采取的措施建议:对运行异常的变压器进行检修,降低变压器的损耗提高运行效率。

◆改造后的效益

解决变压器的损耗问题后一年可节省用电40万kWh,节约电费16万元。

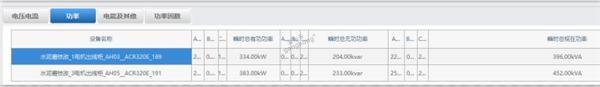

(2)工艺管控优化节能

通过数据分析,找出设备运行差异,定位节能空间

◆改造前现场情况

水泥磨系统共4套配置相同的水泥磨,通过数据分析在产量相同时1#水泥磨和3#水泥磨的功率存在明下的区别:

同样对比联动设备

通过系统对两套水泥磨系统运行情况的监控,明显发现3#水泥磨系统比1#水泥磨系统运行电耗高,单耗有明显的区别。

◆管控措施

根据上述结果,及时通知处理,通过现场查看确认造成这种现象的原因是3#水泥磨系统的钢球配比与产量不符。

系统发现上述问题及时给出报警提醒,安排人员到现场检查并对用电数据、生产数据、维修记录综合分析。分析出导致磨机负荷和钢球的关系,通过钢球配比、磨机产量、风机运行风门开度上去调配生产,在系统监测到异常情况及时通知工艺人员进行运行调整。

◆效益分析

调整完成后,设备能耗下降到原正常平均水平,仅此一项每月可节约用电86400kWh,节约用电成本34560元。每年运行10个月,年节省电费支出34.5万元。并通过系统的监测分析长时间对上述设备进行监测分析,避免再次出现同样的问题。

(3)管理策略优化节能

煤磨工段-错峰用电优化管控

◆现场情况

该公司执行峰谷平电价,以煤磨的运行状况是可以避峰运行的,通过万洲电气技术人员与各级沟通了解生产情况,会同该公司高层、生产部和操作工详细会商确定方案,以一套更严谨的开停机方案实现了两套煤磨系统的错峰用电,将措施下发生产部和中控操作工,要求各环节严格按照预定好的开停机方案操作。

◆管控措施

对煤磨工段的主要设备(如煤磨主电机和煤磨排风机)设置运行时间报警条件,当设备没有在规定的时段内开机或停机时,及时报警提醒处理;通过用电量与电费报表重点关注煤磨工段的尖峰谷平用电量与电费比例,与煤磨工段的错峰用电管理规定结合,将管控真正落实到班组,并与月度绩效考核挂钩。

◆效益分析

通过系统设备运行记录,对执行错峰用电设备的开停机时间重点监控,并关注每日用电量与电费报表中的尖峰谷平用电量与电费比例。经过1个月的培训交流,提升了人员的节能意识,促进主动节能。

通过对煤磨工段的开停机时间实行严格管控,严格落实错峰用电管理规定,单日节省电费支出2500元。按照每年运行300天计算,一年可节省电费开支140万元。

总结:该节能系统项目已在现场稳定运行近两年,应用系统在降低能耗、提升效率、保障运行等方面为用户提供了各种节能降耗的措施和技术支持,利用系统数据、结合现场的工艺和生产情况,万洲电气应用研究团队从设备运行优化节能、工艺管控优化节能和管理策略优化节能三个层面上全方位的诊断企业用能,取得了非常好的经济效益,每年的节能效益收入在560余万元。

- 8倍提速,欧姆龙抑振成功案例...

[1129]

[1129] - 变频器调试的十大参数

[725]

[725] - 运动控制卡编程

[1134]

[1134] - 安川机器人的特点

[774]

[774] - 装备工业软件创新路径分析

[1671]

[1671] - 图说智能——工业机器人结构原...

[1162]

[1162] - 家具行业智能仓储结合线下大...

[687]

[687] - [每日一题]软件不软实力五器

[680]

[680] - 许永硕:物联网需要运营平台

[783]

[783] - 技术文章—特快瞬态过电压VFT...

[896]

[896]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选