研华为钢铁工厂打造AI设备监诊云端平台 点击:156 | 回复:0

某国际知名的钢铁企业,鉴于设备故障诊断预测性低,产线停摆仅能被动补救,资深设备维修人员经验难以传承等问题,决定投入设备监诊云端化。其期望透过WISE-PaaS工业物联网云平台、大数据分析、AI人工智能 ( 震动分析机器学习) 等技术,来完善设备维护、瑕疵检测及预防诊断,提升生产及管理效率。

以传统工厂的设备故障诊断来说,主要依靠资深的设备维修管理人员发现问题,或设备出现问题再排修,基本上算是被动补救的做法。而一旦设备故障导致产线停摆,即便后续修复速度再快,也消弭不了企业的损失。

因此,不少企业规划建置设备诊断云端平台系统,期望让管理人员对所有设备运作状态了如指掌,在故障前进行必要处置、阻止问题发生,此外藉由分析历史数据对设备执行状态检测,以延长设备使用寿命。

某国际知名的钢铁企业正是案例之一,由于产线上的设备位于恶劣环境,异常状况变化大,于是启动设备监诊云端化项目,希望利用云端平台、大数据分析等技术弹性面对多变的异常状况,以提升生产及管理效率。

该钢铁企业审慎评估,认为研华的方案涵盖地端、边缘端与云端,内容相对完整,且拥有一定弹性空间,便于该公司日后执行二次开发,将自身服务能量迭加于系统,加上研华负责技术支持的WISE-PaaS Solution Enabling Services团队,对系统的掌握度甚高,因而选择了研华的解决方案,建构设备监诊私有云端平台示范线。

具体来说,该钢铁企业设定的建置目标共有五项:

● 建立标准化数据上传机制,提升数据存取多元与兼容性;

● 规划机器学习标准作业流程,提高设备诊断正确性;

● 导入可视化仪表板,提高数据解读性;

● 导入边缘智慧运算技术,提高警报实时性;

● 导入模块化软硬件架构,提高系统的可扩充性。

▌▌ 立足WISE-PaaS,完美整合设备监诊管理、AI模型生命周期管理机制

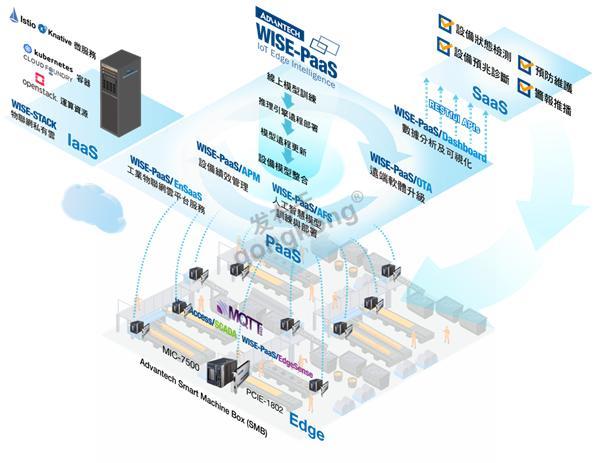

系统架构图

基于上述目标,该钢铁企业在设备监诊私有云中规划了三个子架构:

其中“边缘智能”以研华 Smart Machine Box SMB为核心,兼负数据撷取、地端运算处理等任务,而Smart Machine Box由工业计算机 MIC-7500搭载8信道高精确度数据撷取卡PCIE-1802组合而成。

其次IaaS则奠基于研华的WISE-STACK-300私有云系统。

至于最关键的PaaS部分,构筑在研华WISE-PaaS/EnSaaS物联网云平台上,而此钢铁企业也一举搭配启用多项服务,比如:

● 透过WISE-PaaS/Dashboard来创建仪表板,因应现场操作人员、数据建模人员、系统维运人员等不同族群,提供不同的可视化接口;

● 利用 WebAccess/SCADA 与WISE-PaaS/EdgeSense集中管理地端与边缘端装置,并在异常事故发生时主动推播告警;

● 藉由 WISE-PaaS/APM建立设备模板与管理配置,可快速扩增至多条不同的产线或厂区上,针对每台设备、每条产线及每个厂区设定事件告警逻辑与报表逻辑;

● 透过WISE-PaaS/AFS做在线 AI 模型开发、训练,并以AFS推理引擎将模型部署到Edge端设备;

● 另启用WISE-PaaS/OTA,满足远程软件更新管理需求。

经由边缘智能、IaaS、PaaS联袂运作,最终形成状态检测、预防维护、讯号串流显示、警报推播等功能,一人工智慧加值的设备诊断云端解决方案。

据悉,本次项目系以涵盖数百台设备的冷轧工厂为起点,Phase 0先导入1台设备,验证WISE-PaaS可否确实发挥监控效果;到了Phase 1,则扩到300个测点,以验证系统扩充性,若成功,后续复制速度就会很快。此钢铁企业与研华合作下,现已完成前述项目进程,下一步将从300个测点扩充至至其他上下游产线,发挥系统高扩容弹性。

值得一提,这次项目深具共创效应,一方面协助该钢铁企业打造自主可控的设备监诊系统,另一方面研华也藉由此钢铁企业的需求反馈,连带为 WISE-PaaS 加入许多实用功能,例如将 WISE-PaaS/SaaS Composer (3D流程可视化) 的画面刷新速度从秒级提升为毫秒级,或新增支持RESTful API以利将警示讯息传送到内部邮件系统,此外将原本的排队式训练改为并发式训练,以Multi-task方式提高大量模型的训练效率。

透过此AI设备监诊云端平台,数据采集至WISE-STACK私有云端平台后,进行云端设备管理配置、AI模型的开发、布署与推理,以及后续设备运维,设备维护人员可实时监控设备状况,减少因设备故障造成产线停机,提升设备使用的寿命,推进自动化远程诊断程序及预防维护的功能。

楼主最近还看过

- 贵人总在人生每一个转弯处等...

[7791]

[7791] - 凡事尽心尽力,结果交给上帝

[4499]

[4499] - 新人尽快上路

[2043]

[2043] - 关于Pci 1220 如何实现高速计...

[242]

[242] - 我看外企对中国企业之影响

[4610]

[4610] - 春节前最后一波礼包冲刺!听说...

[235]

[235] - [活动]研华设备自动化明星产...

[118]

[118] - 由惠普前CEO卡莉‧菲奥...

[6948]

[6948] - 从A到A+ ——Good to Great

[3250]

[3250] - SUSIAccess 求(lai)翻(ti)牌...

[446]

[446]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选