智能管理——PPAP(也就是生产件批准程序)的介绍 点击:196 | 回复:0

PPAP(生产件批准程序)规定了包括生产件和散装材料在内的生产件批准的一般要求。PPAP的目的是用来确定供应商是否已经正确理解了顾客工程设计记录和规范的所有要求,以及其生产过程是否具有潜在能力,在实际生产过程中按规定的生产节拍满足顾客要求的产品。

目前中国主机厂的工程师,主要负责供应商管理和结构设计。但是中国汽车公司越来越重视汽车质量品质,所以未来汽车质量工程师的重要性和需求量将超越结构设计工程师和性能工程师,成为未来汽车主机厂中的第三大品类,而且重要性将越来越大!

目前汽车质量管理最多使用的就是五种工具:

1、APQP&CP:产品质量先期策划与控制计划。

2、FMEA:潜在失效模式及后果分析,主要分两种:设计(产品)潜在失效模式与后果分析—DFMEA,过程潜在失效模式与后果分析—PFMEA。

3、PPAP:生产件批准程序。

4、SPC:统计过程控制。

5、MSA:测量系统分析。

下文就是PPAP(也就是生产件批准程序)的介绍:

一、什么是PPAP

PPAP (ProductionPart Approval Process) 是汽车及航空航天行业用于批准生产件的一个流程。对于汽车行业,PPAP要求由AIAG主导的《PPAP手册》进行规范。

二、PPAP的目的

PPAP流程的目的是用以确认组织(供应商):

是否正确理解顾客的设计要求和规范;

是否能持续生产满足顾客规范产品;

是否满足顾客产能(节拍)要求。

三、PPAP过程要求(本文重点)

A. 试生产要求

对于生产件,用于PPAP 的产品,必须取自有效的生产(Significant Production Run)。该生产过程必须是1 小时到8 小时的量产,且规定的生产数量至少为300件连续生产的零件,除非有经授权的顾客代表的另行规定。

该Significant Production Run,必须在生产现场使用与量产环境同样的工装、量具、过程、材料和操作人员。来自每个生产过程的零件,如:可重复的装配线和/或工作站、一模多腔的模具、成型模、工具或模型的每一位置,都必须进行测量,并对代表性零件进行试验。

B. 文件要求

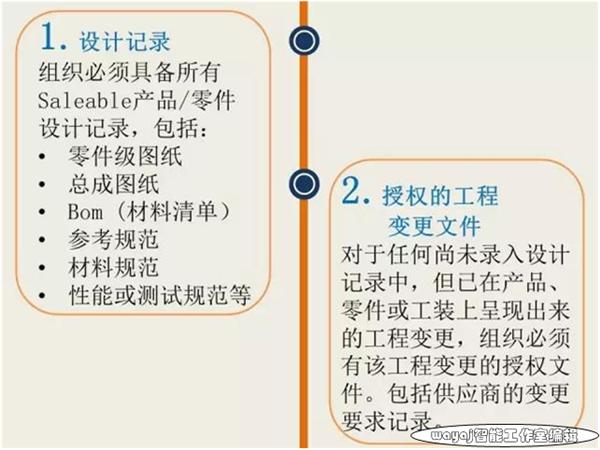

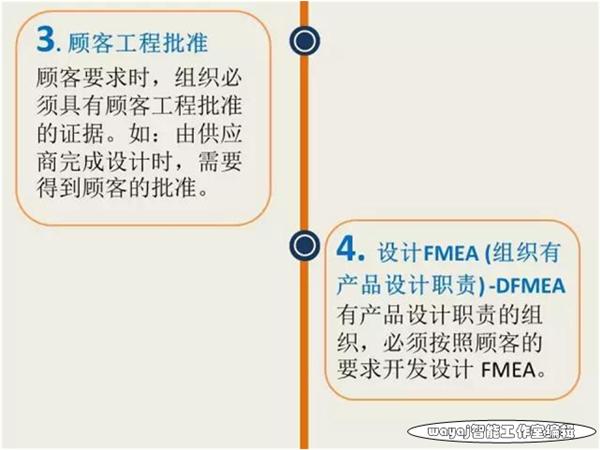

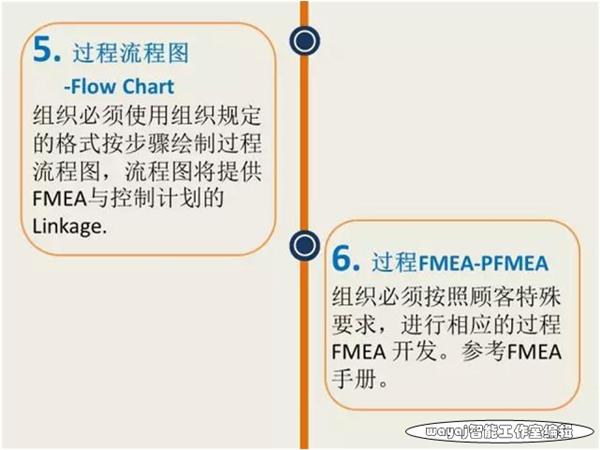

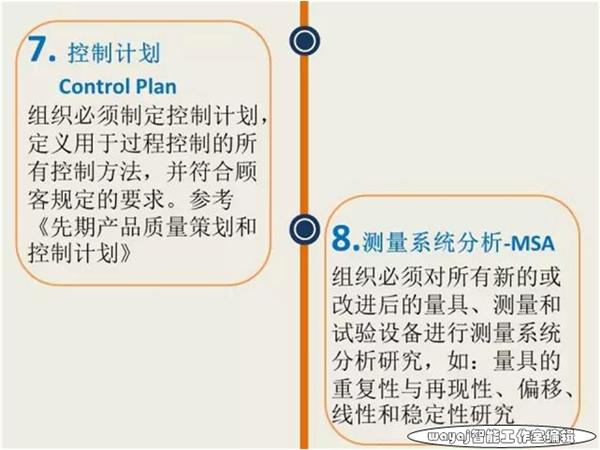

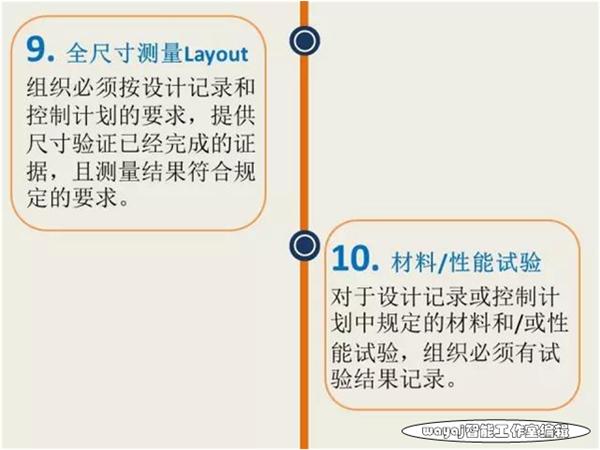

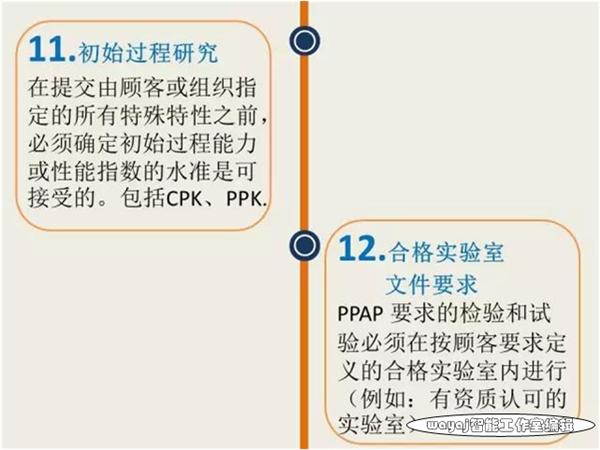

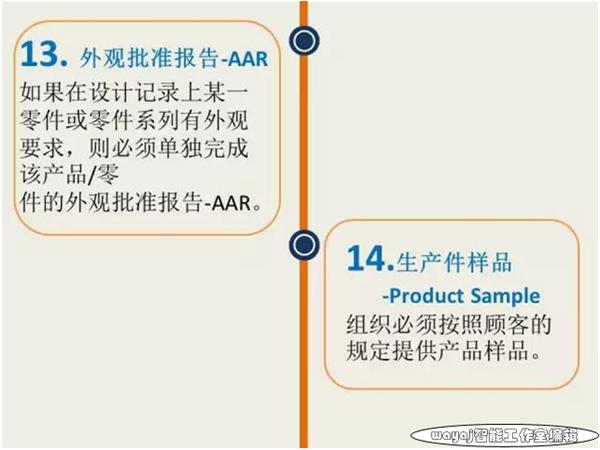

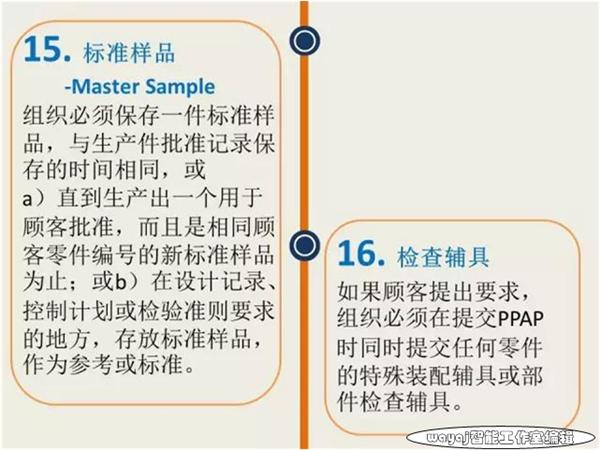

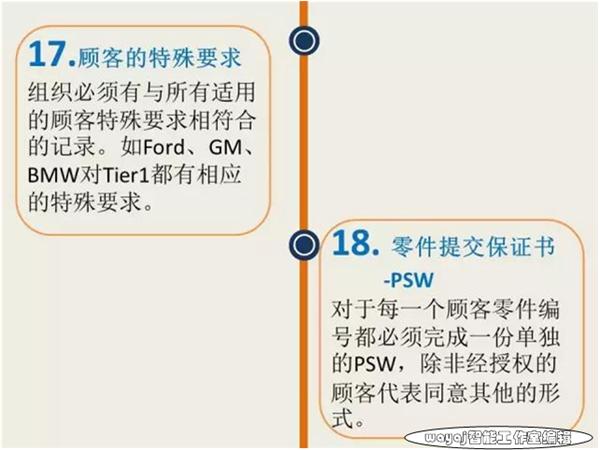

按AIAG PPAP手册要求,一个完整的PPAP包需要包含18项,如下:

四、PPAP适用性

PPAP 必须适用于提供生产件、服务件、生产原料或散装材料的组织的内部和外部现场。

一般散装材料不要求PPAP,但如果顾客有特殊要求则应按具体要求执行。。

五、何时需提交PPAP

PPAP提交可能发生在产品生命周期的任何时间点,包括:

1.一种新的零件或产品(即:以前未曾提供给某个顾客的某种零件、材料或颜色);

2.对以前所提供不符合零件的纠正;

3.由于设计记录、规范或材料方面的工程变更从而引起产品的改变;

4.任何现有产品的设计或过程发生变更时。

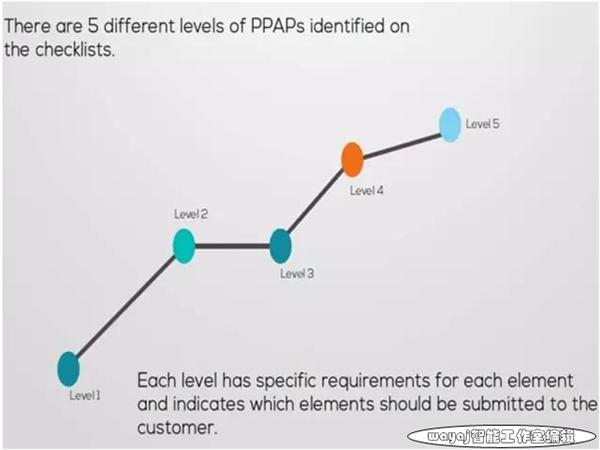

六、PPAP提交等级

按AIAG PPAP手册要求,PPAP一共5个提交等级,但不管顾客要求提交哪一个等级,供应商在其现场须完成PPAP 18项的所有内容。

等级1--仅向顾客提交保证书(对指定的外观项目,提供一份外观批准报告);

等级2--向顾客提交保证书和产品样品及有限的相关支持资料;

等级3-- 向顾客提交保证书和产品样品及完整的相关支持资料;

等级4 --提交保证书和顾客规定的其他要求;

等级5--保证书、产品样品以及全部的支持数据都保留在组织制造现场,供审查时使用。

看完本文有任何观点想法,都可以畅所欲言!

楼主最近还看过

- 年终盘点:2016智能制造9大关...

[881]

[881] - 《智能制造论坛》预告

[1432]

[1432] - 许永硕眼中的2016年十件物联...

[1260]

[1260] - 很实用的Labview视频教程实用...

[978]

[978] - 智能鱼塘管理系统这个鱼塘被...

[1030]

[1030] - 什么是精华帖子 (为庆祝建国...

[855]

[855] - 倾角传感器让工程机械变得更...

[750]

[750] - 水肥一体化智能灌溉系统

[10013]

[10013] - 许永硕:戴尔的零库存为什么这...

[924]

[924] - 数字化智能化转型拉动芯片荒...

[1319]

[1319]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选