智能制造新理念——制造业全面导入精益生产方式的几个阶段 点击:295 | 回复:0

制造业全面导入精益生产方式的几个阶段

制造型企业在导入精益生产方式时,大致通过四个阶段就能实现精益的导入。以下为导入精益生产方式的四个阶段的介绍,希望能通过这几个阶段的确立,帮助制造型企业导入精益。

一是确立改革意识。

经营者和管理者如何突破惯性,改变现有思维是导入精益生产首先要面临的挑战。在推行过程中,需遵循以下14条原则:

1.管理决策以长期理念为基础,即使因此牺牲短期财务目标也在所不惜;

2.建立无间断的操作流程以使问题暴露;

3.实施拉动式生产制度,以避免生产过剩;

4.使各制造流程工作负荷水准稳定;

5.一出现品质问题,就停止生产;

6.使工作标准化,以达到持续改进;

7.运用视觉管理使问题无处隐藏;

8.只使用可靠的、经过充分测试的技术;

9.培养能拥护并实现公司理念的领导者;

10.尊重、发展及激励公司员工与团队;

11.尊重、激励与帮助供应商;

12.亲临现场查看以彻底了解情况;

13.以共识为基础,彻底考虑所有可能的选择,并快速执行决策;

14.通过改进使企业能持续不断地学习。

落实这些原则光靠培训是远远不够的,更多需要在推行过程中参照现实情况与原则的差异,不断调整、修正。

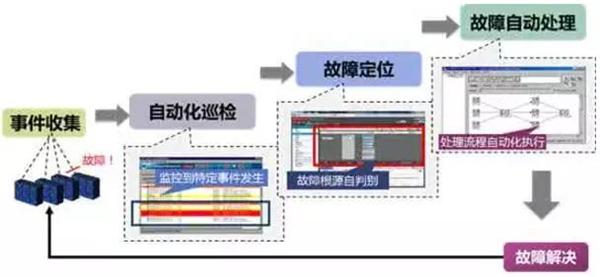

二是建立“自动化”机制。

“自动化”是一种质量保证机制,是由人和设备综合控制的自动化。为了有效地实现准时化生产,生产过程中依次流往后道工序的零部件必须是百分之百合格的制品。在制造过程中,应该摒弃任何可以接受质量缺陷水平的观念,实行“自我全检”,即自动对缺陷进行控制。

三是消除浪费。

在精益生产中,浪费有七类:不良品、超量生产、库存、搬运、多余的工序、不必要的调动以及等待。对七大浪费的改进应注意循序渐进,不能一蹴而就,需考虑企业和市场环境因素,逐步减少,直至彻底清除。在需求量不变的情况下,仍然用增加产量来提高效率的做法只是提高了表面上的效率,而不是真正有效率。

在浪费消除、效率提升的过程中,单一点的效率提高,也不等于整体的效率提高。因此提高生产效率必须关注每个操作者、每条生产线、整个工厂,甚至包括外部协作单位。

四是推进准时化生产。

所谓“准时化生产”,即在必要的时候生产必要数量的产品或零部件,同时,应考虑“准时化生产”的本质就在于创造出能够灵活地适应市场需求变化的生产系统,这种生产系统能够以较低的成本并满足顾客的需求来保证公司整体性利润的不断提高。

由于每个企业在生产和管理中存在强弱项的差异,推行中主要根据企业自身实际,具体考虑推行步骤的时间跨度,切不可照抄照搬。

楼主最近还看过

- 可视化车间看板管理系统

[3479]

[3479] - 林雪萍:美国智能制造三部曲(...

[889]

[889] - 自动锁螺丝机

[1069]

[1069] - robotstudio无法编译机械装置...

[3576]

[3576] - 兔哥:取经之路—---从工业3.0...

[1552]

[1552] - 台达PLC称重程序怎么编写

[724]

[724] - 装备工业软件创新路径分析

[1671]

[1671] - <智能制造>周刋 第一期 ...

[809]

[809] - VisionPro编程笔记:用CDC相机...

[1794]

[1794] - 常见切割机型号详细介绍

[913]

[913]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选