现场总线快速讲解之一 点击:1027 | 回复:5

随着物联网、工业互联网、工业4.0、中国制造2025等等词汇的大热,现场总线又将成为行业的热门技术,需要在技术上,尤其是要在思维方式上进行一次全面的革新。

过去学习现场总线的一般都会参考《现场总线技术及其应用》,应该说这是本经典教材(以下将简称经典教材),按照分门别类的思路去介绍各种现场总线实例,依据OSI通信分层模型去拆分,然后讲解各种实例是如何按照标准实现的。其它相关教材大都没有超过这套思路。不过经典教程在讲解时没有深入研究各种实例为什么要这样实现,让人知其然,但不知其所以然。而且讲解片面、生硬、晦涩,从而导致大部分工程师对现场总线的学习往往是局部的,不能融会贯通。就像一般人习武,如果只知道打出一套动作,却不懂武学,最多当个高手,却成不了武术家。

过去的中国制造主要是满足国内市场需求,着眼于制造大量消费品,那么理解某种现场总线、知道如何使用已经能让机器设备正常运行。现如今一切正在发生变化,产业转型是主流思想,争夺高利润率、高附加值、高技术含量的成套设备制造开始成为眼光长远的企业目标。成套设备对于其中包含的技术、功能、标准的要求是很高的,其中对于设备通信部分的技术——现场总线,简单的理解已经远远不够,全面、系统的掌握才能成为行业翘楚,占得成套设备市场的先机。

其实任何一门技术都是系统的,有其内在的特点和节奏,也有一些外在的联系,完整把握技术的脉络会让人体会到其中的思想,达到不仅知其然也能知其所以然的境界。本文尝试挑战经典,从全新角度快速讲解现场总线,看看能不能让工程师以点带面、举一反三、触类旁通的掌控这门工控行业的热门技术。

楼主最近还看过

现场总线快速讲解之二

经典教程曰:现场总线是指应用在生产现场,在测量控制设备之间实现双向串行多节点数字通信技术,被誉为自动化领域的计算机局域网,已经成为控制网络技术的代名词。

还曰:现场总线是以测量控制设备作为网络节点,双绞线等传输介质作为纽带,把位于生产现场、具备了数字计算和数字通信能力的测量、控制、执行设备连接成网络系统,遵循规范的通信协议,在多个测量控制设备直接、以及现场设备和远程监控计算机之间,实现数据传输和信息交换,形成适应各种应用需要的自动控制系统。

经典教材对现场总线的描述显得冗余、抽象,让人觉得既可以说是一门技术,又可以说是一种网络,是以标准化的文本展现,还和工业控制紧密联系构成系统。那么如果要求用一句话来解释什么是现场总线?工程师们往往会产生以下表1所示的一些说法,首先这些说法从某个角度来说有一定道理,确实体现在工业实践中,但是光有这些理解是不够的,是不能准确、全面的掌握现场总线的。

大多数工程师往往会将具体实现、组成技术与现场总线的本质混淆。于是本人先给出这些理解的角度,在接下来的讨论中会再从这些角度进行深入解析,说清楚为什么这些理解都不够准确。

观点或说法 | 原因 | 理解的实质 | 理解角度 |

485总线 | 一些现场总线使用485接线 | 一种电气标准 | 通信 |

CAN总线 | 现场总线的一种具体实现 | 一种网络 | 局域网 |

Modbus总线 | 很多行业使用Modbus传输数据 | 一种协议 | 行业应用 |

PROFIBUS系统 | 使用了PROFIBUS技术 | 一种控制系统 | 控制系统 |

IEC61158标准 | 规定现场总线是如何实现的国际标准 | IEC标准之一 | 标准化 |

现场总线是指连接传感器、执行器、PLC、调节器、驱动器和人机界面等现场设备的网络,相当于人体的神经系统,为人体传递各种感知。

现场总线从本质上来说就是一种局域网。它用标准来具体描述,软硬件与协议遵循标准规范,运用在控制系统中作为通信技术。

为什么需要现场总线

既然现场总线是一种使用在工业现场的局域网,那么就先从工业为什么需要网络开始说起。工业的最高目标就是提高效率、提升质量和降低成本,因此在整个产品生产过程中,所有手工操作都必须用更快、更复杂、更可靠的自动化操作来替换,那就更需要对整个生产过程进行监测和控制,而且还要降低成本。自动化操作可以通过计算机得以实现,而更加有效的监控整个生产过程,就需要将有所有自动化单元连接在一起,相互通信,将生产相关的数据传输到控制室,于是工厂需要引入网络。

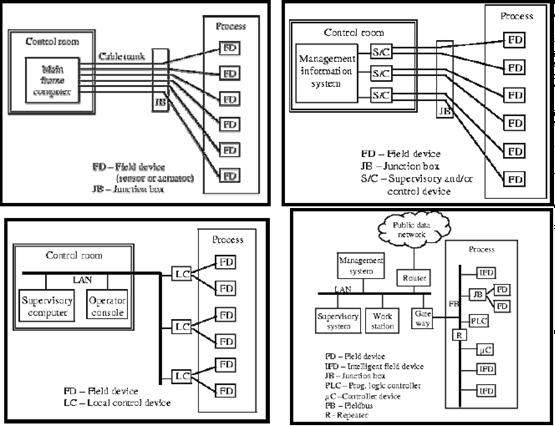

工业需要怎样的网络呢?纵观整个工业行业,一般可以分为过程行业和制造业两大类。过程行业针对物料连续流动,要求严格保证安全;而制造业针对离散对象的生产,要求不断提高生产效率。整个过程行业通信的发展经历了以下的阶段:

50s | 计算机作为辅助工具,还是使用模拟量手动控制 |

60s | 星形拓扑,所有现场设备连接到控制室中的一台计算机,计算机和设备点对点 |

70s初 | 分层架构,控制室有两个以上控制器,每个控制器点对点连接各自现场设备 |

70s中 | 集成电路,本地控制器更接近现场,通过串行数字相互通信,点对点连接设备,控制室包含操作员终端和监控计算机,通过串行数字网络连接本地控制器 |

80s | 现场总线,现场设备与本地控制器直接也使用串行数字通信 |

过去过程行业的现场设备(传感器)通过4~20ma或0~24V模拟信号传输信号,布线时每个现场设备都需要通过一根电缆连接到主控室的计算机,这种布线类似于并行通信。随着工厂规模的扩大,布线就需要越来越多、越来越长的电缆,设计复杂、安装昂贵,尤其不便于维护和升级。未来解决布线难的问题,需要一种串行数字通信技术,可以取代直流20mA与24V标准技术。

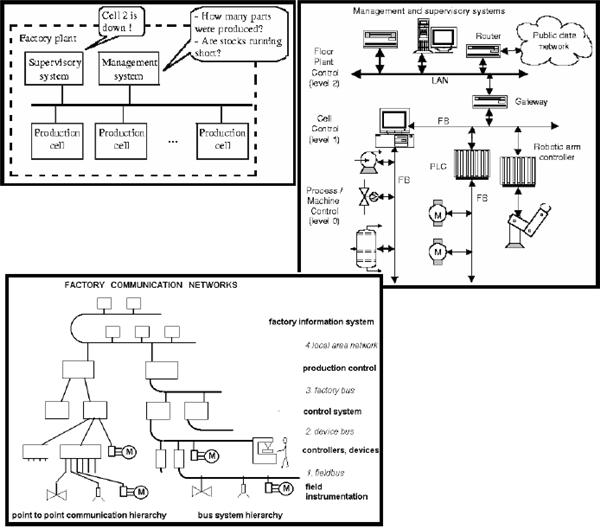

而制造业的发展历程如下:

1 | 由许多分离的生产单元组成,单元彼此孤立,互不通信 |

2 | 生产监控和生产单元通信,分布式制造架构称为计算机集成制造 |

3 | 用现场总线实现现场层的设备通信 |

美国国家标准局提出了计算机集成制造(CIM)的概念,为使用计算机的各层级工业自动化定义了分层结构。通用汽车的制造自动化协议(MAP)项目和波音公司办公技术协议(TOP)项目,旨在为CIM定义各层次通信规范。

当制造业工厂网络变成分布式架构,为了提高通信质量、现场设备的可维护性,增加通信数据量,同时节省线缆和降低安装成本,控制器、传感器和执行器变得越来越智能化,彼此之间也需要一种双向的、串行的、数字的通信,而且需要满足从上到下各层级统一的通信规范。

而且无论过程行业还是制造业,工业现场环境与民用环境确有很大的不同:

工业 | 商用 | |

基本功能 | 控制现场设备 | 数据处理和传输 |

应用领域 | 制造、过程控制 | 商业、家庭环境 |

故障后果 | 严重 | 轻微 |

可靠性 | 高 | 低 |

响应时间 | 250us-10ms | 50ms以上 |

确定性 | 高 | 低 |

数据包 | 数据量不大,周期/非周期 | 大,非周期 |

一致性 | 要求 | 不要求 |

环境 | 温度、湿度、振动、粉尘 | 比较干净 |

现场总线的支撑技术

可以说是通信、网络、计算机、电子技术的发展使得现场总线呈现目前的样子,满足工业通信的要求。

1、OSI-ISO模型:1978年国际标准化组织(ISO)开始制定参考通信模型架构,如今成为开放式系统互连模型(OSI),标准化设计新的通信协议。这个技术简化了通信的设计难度。

2、局域网和MAC层协议:局域网中所有节点共享通信介质,如果不加入一些规则,如果所有节点同时传输数据,那么势必会出现冲突。为了只让一个节点在一个时间段使用通信介质,就要开发介质访问控制(MAC)协议。MAC协议可以把传输延时限制在一定时间内,从而保证通信的确定性,如果不能限制传输延时,则通信就不具备确定性。MAP项目使用令牌机制来保证通信的确定性,而以太网采用载波侦听多路访问/冲突检测(CSMA-CD)机制,属于不确定性的通信。这促进了工业网络化。

3、过去因为缺少统一的通信标准,将不同系统集成在一起,之间通信就需要使用网关、适配器和协议转换器,成本就会随之增加。如果定义统一的通信标准,就能不用增加软硬件实现不同设备通信,也就能降低成本,为此两家大公司启动了MAP与TOP项目。

项目 | TOP | MAP |

名称 | 办公技术协议 | 制造自动化协议 |

公司 | 波音 | 通用汽车 |

功能 | 业务和技术办公之间通信 | 设计、办公和工厂之间通信,工厂内部的车间、机床、机器人之间通信 |

制造消息规范(MMS)也作为MAP的一部分。而在分层架构的最低层形成层,也就是说控制器、传感器和执行器之间需要一种满足特殊需要的局域网进行通信。这个规范帮助定义工业通信的内容。

4、电子集成电路:20世纪70年代到80年代是微电子技术、集成电路、微控制器和数字信号的处理(DSP)高速发展的时期。局域网技术使得用户开始尝试使用分布式应用,在微型计算机上集成分布式功能,然后通过网络相互协作,具有很大的吸引力。这导致了工业应用中的数字控制系统(DCS)、直接数字控制(DDC)融合成分布式控制系统(DCS),并最终发展成目前的工业控制系统。而随着微电子、自动化设计不断进步,指定满足自己要求的协议非常适合。

- 网线能有多长

[2044]

[2044] - P-NET系列讲座(一):简介

[1861]

[1861] - 智能现场设备角色的扩展

[1469]

[1469] - 发布一些通讯测试工具的使用...

[1931]

[1931] - 请教高手关于DEVICENET几个问...

[1664]

[1664] - CAN卡初始化失败,懂的大侠帮...

[1512]

[1512] - P—NET现场总线技术分析

[2545]

[2545] - 共同提高现场总线应用水平,加...

[14258]

[14258] - P-NET系列讲座(四):规则

[1586]

[1586] - 基于FF协议的无线PC接口卡设...

[1723]

[1723]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选