新能源电池MES 点击:543 | 回复:3

行业背景:

● 工艺是核心 ,工艺水平高低及成熟度直接决定产品质量及效率;

● 生产管理复杂;

● 设备种类多,自动化设备及产线较多 ;

● 质量要求高,在产品发生质量问题后,需追溯完整加工及物料链;

● 信息化薄弱,设计/工艺/质量/计划/制造等数据分离,无法自动流转;

现状问题:

● 计划与排产体系

人工排定生产计划;

缺乏系统化、图形化的排产工具;

● 生产过程管理

材料部、电芯部、PAC等生产过程以人工操作为主;

缺少各个环节数据采集和实时透明化的手段;

● 检验与产品品质

产品发生质量问题时,无法追溯所有步骤物料及生产状况;

缺乏质量检测数据采集和分析的系统工具,人工管理质量数据;

● 工厂物流与仓库

人工方式管理来料、出入库、领料、入库过程;

原始物流未做到基于批次的信息化管理;

● 设备数据采集与管理

关键设备状态、产出数量、工艺参数等未得到采集;

设备的例行维护保养、例行维护人工管理;

锂电池制造业到底建立怎样的信息化系统,才能打造具有核心竞争力的数字化企业?

解决方案:

锂电池制造行业迫切需要实施企业信息化工程,用信息化改造企业,走工业4.0之路,建立动力电池行业自己的MES系统,需要做什么?

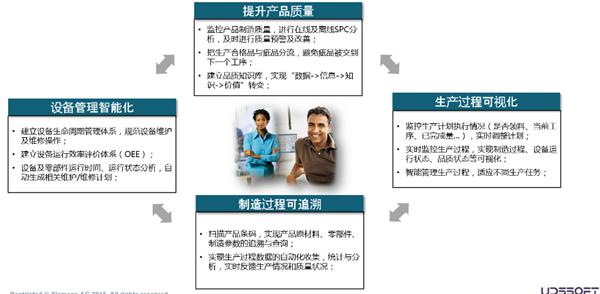

■ 实时质量监控,建立产品质量“计划->采集->分析->改善” 完整的质量循环流程(MES),将质量的事后补救改为事先预防;

■ 通过数采,密切关注工艺参数,尽可能保障锂电池的工艺安全,在有问题时及时排除;

■ 实现生产过程的可追溯性,建立产品从“材料->电芯->模组->PACK”一个完整的计划执行流程,在发生产品质量问题时,可快速定位问题源;

■ 推行无纸化生产管理,节约人力成本;

■ 建立完整的设备管理体系及评价指标(OEE);

■ 利用大数据分析技术,对产品质量、设备运行状况、备件耗用等提前评估;

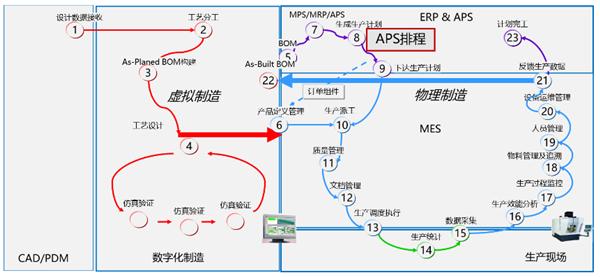

锂电池行业MES工作流程:

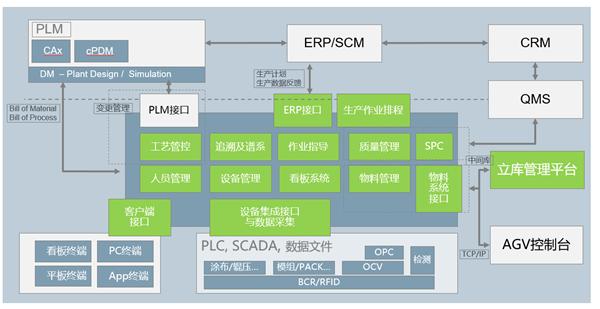

锂电池行业MES实施范围:

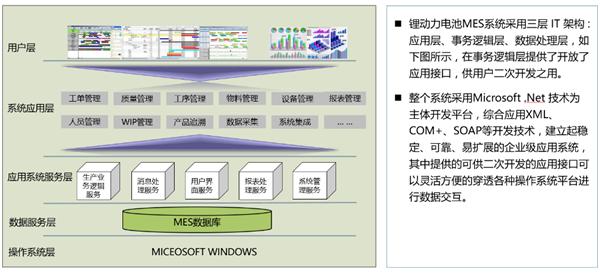

锂电池MES-IT架构规划:

锂电池行业MES方案目标:

- 双吸式和单吸式两种结构

[310]

[310] - YAMAHA雅马哈YK600XG机械手 ...

[1666]

[1666] - 0402封装的ESD 有哪些?

[407]

[407] - BFC8183

[236]

[236] - 室内定位需求

[404]

[404] - 关于6ES7-7KB02-OABO的电流输...

[434]

[434] - 工厂人员定位解决方案

[218]

[218] - 为什么UWB定位技术可用于室内...

[522]

[522] - Intellution 推出新一代企业...

[1843]

[1843] - 口译的种类、流程、方法和标准...

[216]

[216]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

分享!

分享!

工控网智造工程师好文精选

工控网智造工程师好文精选