[老贴新发]Kinco 智能伺服在铝塑板生产线上的应用 点击:381 | 回复:2

(一)系统概述

生产线用于铝塑板复合生产,PE 芯材经大功率专用挤出机挤出后,通过“T”型模具形成均匀片材,再用高分子粘接膜将上下铝板五层共同复合在一起。连续热复合工艺的生产原理保证了产品的高效率,平整性,铝塑板复合完成后,经过一系列的冷却定型,并采用定尺感应开关之回馈信号,根据客户需求裁断不同尺寸,完成全部生产过程。

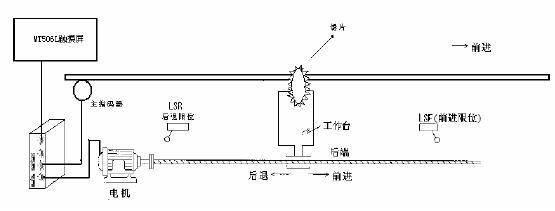

eView 触摸屏和 Kinco 伺服应用在铝塑板生产线上铝塑板的切割部分,测量生产线铝塑板速度的编码器信号直接输入至 Kinco 伺服驱动器,同步跟随切割和返回原点的控制通过 Kinco 伺服驱动器的 Sequencer programming 实现。与传统的同步控制系统(追剪、飞剪)相比,节省了同步控制器,既降低设备成本,又降低设备的故障率。

原有控制系统方案,主编码器信号输入给 PLC,PLC 处理编码器信号后发脉冲信号控制伺服电机的运行(同步跟随切割)。存在的问题是,同步跟随差,切割重复精度差,如果剪切出来的长度误差>1mm,就会造成铝塑板锯斜。生产铝塑板标准的长度 2445 毫米,如果锯出来的板小于 2445 毫米,就成为不合格产品,因此原有系统在每次设定长度时,都需要人为的多设定 20mm~30mm 长度,然后在切割完成后在进行人为手工修正。

另一种控制系统方案,采用的是二轴的运动控制卡,切割重复精度小于 1 毫米,存在的问题是运动控制卡容易坏,不容易维修,并且价格昂贵。

铝塑板生产线设备

(二) 切割部分工艺说明

1.上电后切割铝塑板的工作台自动寻找原点,原点找到后才能正常运行。

2.切割平台(锯片)同步跟随运动的铝塑板,在同步跟随运动中切割,锯切精度要求 1mm。带锯电机为另外独立的一个异步电机,锯切时气缸提供 4kg 压力给一个压板装置压住铝塑板,伺服电机通过丝杆带动平台(内有一个锯割机)做同步跟随运动。为了防止堵料情况的发生,要求在不切割时,或者突然掉电、设备运行不正常的情况下,锯刀不能抬起,气缸不能提供压力压住铝塑板。在切割过程中,即气缸没有缩回到位和锯刀没有放下到位,对切割工作台的任何操作无效,防止误操作。

3.切割的长度、次数要求可以设定,切割铝塑板时绿灯亮,等待切割时黄灯亮,系统出现问题红灯亮,切割次数到达时绿灯闪铄。

控制系统结构图

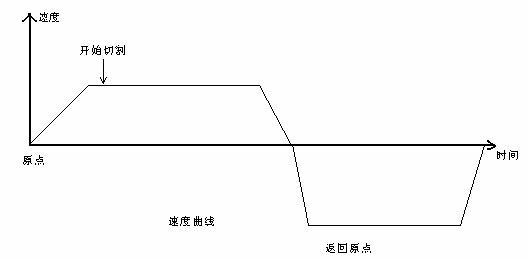

切割工作台运行速度曲线

伺服驱动器输入/输出定义:

操作要求:

1. 切割长度可设定。

2. 手动/自动运行。

3. 计数/计数清零。

4. 点动。

5. 单切。

6. 显示铝塑板当前长度、速度:MT506L 触摸屏通过 485 总线与 Kinco 伺服驱动器通讯。

7. 急停:按下急停按钮时,锯刀放下,气缸缩回,用于出现堵板的情况。用 Kinco 伺服 Sequence 编写程序,与通用控制系统比较,省一个控制器,降低设备成本。自动运行:开机自动回原点,当长度等于设定值时,开始跟随,当刀速度与板速度同步时,伺服给 PLC 一个信号气缸伸出压住铝塑板,抬起锯刀,启动锯刀开始锯切铝塑板,锯割完成气缸缩回同时放下锯刀,确定气缸和锯刀到位,切割工作台开始返回原点,等待下一次的切割。手动运行:切割信号由单切按键给,当按下单切键时开始切割,切割完成之后,返回原点等待下一次手动切割。

(四)配置

伺服驱动器:ECVARIO414AS×1 台

伺服电机:110B32×1 台, 1.5Kw

触摸屏:MT506L×1 台

编码器:10000 线×1 个

PLC:14 点×1 台

(五)实际效果

重复精度小于 0.5mm,高于工艺要求的 1mm 精度。原有 PLC 控制系统的重复精度 30mm.

- 控制器的带宽

[6856]

[6856] - 伺服刚度

[6807]

[6807] - 请问伺服控制器到伺服电机的...

[18393]

[18393] - 定位精度/重复定位精度与光栅...

[10403]

[10403] - 用脉冲方式控制伺服电机的讨...

[14119]

[14119] - 解释位置环的作用?

[23659]

[23659] - 请问控制卡既然有直线插补了...

[5492]

[5492] - 请教富士伺服电机编码器调零...

[5738]

[5738] - 伺服电机的输出线可以用屏蔽...

[11209]

[11209] - 中惯量和小惯量伺服电机的区...

[14129]

[14129]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选