基于现场总线技术的DCS在水泥熟料生产线中的应用 点击:177 | 回复:1

文章针对10000t/d水泥熟料的新型干法生产线,采用以基于现场总线技术的DCS控制系统,设计面向全厂生产过程的全厂计算机监控系统,实现生产过程监控管理一体化。

1项目简介

枞阳海螺水泥有限公司10000t/d干法水泥熟料生产线项目,是我国建设的第一条日产10000吨的干法水泥熟料生产线。整套项目主机设备引进世界先进水泥设备供应商设备和技术,项目配套引进的DCS控制系统选用的是瑞典ABBIndus—trialIT控制系统,控制器为AC800M过程控制器,该系统是面向工厂自动化的新一代开放式DCS系统,全面支持现场总线技术,系统采用全局数据库技术,实现全局一体化编程。系统通信为标准以太网,系统结构具有较强伸缩能力,系统编程采用国际化标准IEC61131—3。现场控制站采用ABBS800智能l/O卡件,通过ProfibusDP和ProfibusPA协议与现场总线仪表设备进行数据通信。

2控制系统总体方案设计

根据枞阳万吨线项目的实际情况,系统硬件规划采用的是ABBIndustrialIT系统,实现石灰石矿山、原料调配、原料粉磨、废气处理、生料均化及生料入窑、熟料烧成和熟料入库、熟料输送至码头这一段工艺流程的过程自动化控制。

该系统的硬件结构按照功能自上而下分为现场层和控制管理层。

2.1现场控制层

现场控制层的作用是对现场的l/O信号进行采集、运算和逻辑顺控处理,通过现场控制层网络将相关数据送入控制处理机,实现过程控制和顺序、逻辑控制。根据生产工艺流程和实际操作的需要,本生产线共设置9个过程控制站,过程控制站采用ABB公司最新的AC8OOM过程控制器,系统执行方式采用多进程周期运行方式,任务运行周期及优先级可以自由组态,系统CPU引导程序存储到闪存中,可以实现CPU软件自由升级,系统支持在线组态、在线下载,给日常的运行维护带来了极大的方便。现场过程站采用标准以太网线与操作员站及其它设备进行通信,通信网络为光纤星形冗余拓扑结构。由于该控制器运用了故障诊断的新技术,各过程控制站模件具备实时检测及远程诊测功能,考虑到万吨水泥熟料生产线对控制系统的特殊性能要求,在设计的过程中均对关键的通讯模块和控制模块做冗余配置,从而大大提高了整个系统的安全稳定性。

2.2控制管理层

控制管理层的作用是实现集中操作和统一管理,通过监控系统和生产过程,实现控制方案,生成系统数据库,用户画面和报表等,从而在用户与系统功能之间提供了一个接口,使操作员能够观察过程回路参数状态,实时趋势、历史趋势和报警情况,实现设备起停,过程回路操作和参数调整等,过程工程师可以通过操作站调出过程组态画面进行操作方案组态,过程流程图组态、趋势画面及各种报表组态等。

系统控制管理层中央控制室,根据实际需要,设置1台工程师站,6台操作站,1台信息管理站、1台QC×管理站、3台AS服务器、2台CS服务器。

2.2.1操作站(OS)

硬件平台为工业控制机,软件平台为Windows2000ProfessionalSP3、AC800M/CConnect、OPCServerforAC800MC3.2、ProcessPortalA、VBRunTjme6.O,等软件。OS功能和权限由工程师站决定,操作员站使用以太网与过程站及其它设备进行通信,由于系统数据库为OPC方式,所以操作员站之间数据及画面完全可以共享,互为冗余备份。

2.2.2工程师站(ES)

安装ControlBuilderMProfessional3I2(组态软件)、McrosoftVisualBasic6.0、ProcessPortalA,运行在Windows2000ProfessionalSP3系统上。工程师站在不进行组态时可兼作操作员站使用。工程师站使用以太网与过程站及其它设备进行通信,可以实现DCS系统硬件编辑、现场过程站编程、现场总线智能仪表组态、操作员站组态一体化等编程及调试。

2.2.3信息管理站(MIS)

配置一台DELL服务器,装有WindowsServer2000sP3、AC800M/CConnect、OPCServerforAC800MC32、第三方OPC软件,使生产信息(DCS、PLC、窑胴体扫描仪等)进入工厂信息网,以供管理和决策。

2.3系统网络

控制系统网络由中央监控网络和现场网络两部分组成,计算机网络将分散布局的控制站和远程站等相连接,构成一体化结构,由于系统所完成的是工业控制,具有实时反应、速度快、较高的可靠性和适应恶劣的工业现场环境的特点。

2.3.1中央监控网络

中央监控网通信采用TCP/IP协议以太网,传输介质为多模光缆,其网络为1:2冗余配置的星形网络拓扑结构,与AC800M控制器通信速率为10Mbps,与操作站通信速率为100MBps,因各控制站比较分散,网络较长,并且是双冗余配置,故采用30套导轨安装型光纤集线器通信模件,该集线器提供双冗余供电,双路光纤接口,可以将光缆接成冗余星形结构,通信模件内置冗余管理功能,当出现故障可以在30ms内自动切换到另外一条备用线路上,同时可以诊测到故障发生位置,通信电缆采用光缆,具有较长的通讯距离和较强的抗干扰能力。信息管理站、QCX管理站做为DCS中央监控网和工厂信息网之间的网关,工厂信息网与荧光分析仪等设备采用OPC方式与DCS进行数据交换。

2.3.2现场总线网络

现场总线网络是连接控制器与I/0卡件、DP/PA耦合器等设备的实时控制网络。S800智能l/0采用ModuleBus通信标准与AC800M控制器进行通信。控制系统现场总线网络采用Profibus—DP/V1现场总线标准,且总线通讯模块均配置冗余。为提高自动化控制水平,枞阳海螺10000t/d生产线上主线电机控制单元,大部分采用现场总线智能控制单元,通过Profibus—DP总线与DCS连接,极大地减少了电器柜到控制系统的电缆,通过总线可以尽可能地获得现场设备的信息,可以监视到每台智能单元控制电机的电流。

2.3.3现场设备网络

现场设备网络主要连接现场仪表设备,该项目中采用Profibus—PA通信总线标准,并可以为现场总线仪表提供电源,与现场总线网络之间通过Profibus—DP/PA耦合器连接,通信速率为93.75KB/s,具有FISCO(防爆区认证)功能,可下挂127台现场总线设备,本项目中现场设备网络主要分布在窑尾预热器和窑头篦冷机处,共计5条现场总线设备网络,网上挂接现场总线式压力变送器。

3控制系统软件设计

该控制系统的软件设计分为下位机(现场控制站)软件设计和上位机软件(组态软件)设计。而整个系统过程控制软件包括:过程数据输入输出,数据表示(又称为实时数据库),连续控制调节,顺序控制,历史数据的存储,过程画面显示和管理,报警信息的管理,生产记录报表的管理和打印,参数列表显示,人机接口控制,实时数据处理功能。其中具有报警检测的过程数据的输入输出、连续控制调节、顺序控制是在过程控制层的现场控制站实现的。过程画面的显示和报警记录打印等在集中操作监视层通过组态软件完成。

31上位机(组态软件)软件设计

控制管理层的软件开发采用ABB公司的ProcessPortalA工控组态软件。利用该组态软件平台,根据工艺控制要求进行组态画面设计,该项目设计了22幅工艺流程监控图和相应的设备起停操作画面以及参数监控画面。包括水泥熟料生产过程DCS控制系统矿山破碎系统、生料配料、生料磨系统、喂料系统、预热器系统、回转窑系统、篦冷机系统、熟料输送及储存、煤磨系统等监控画面,以及趋势图、模拟量棒图、控制回路图、设备连锁图、参数报表、报警总图等监控画面,各画面之间切换方便、快捷。各画面的操作权限均可在工程师站自由组态。

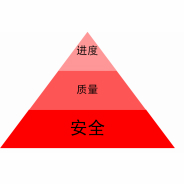

鉴于枞阳海螺10000t/d生产线上主线电机控制单元,大部分采用现场总线智能控制单元,在组态画面时把各电机的详信息均加入相应电机的控制面板中,操作员可方面的监控全场各个设备的动态信息(电流、电压、转速等),也可随时查阅设备的历史数据(过流、欠压等故障报警信息)。为了贯彻“安全第一”的方针,以确保设备和人身安全,在中控自动/手动启停设备前有电铃警告;重要参数异常时给出信息提示和声光报警;严格区分各操作员站和工程师站之间的操作权限,手动启停窑磨等大型设备时均有二次确认,以免造成误操作。在监控画面中,为了扩大系统的信息量,使操作员更加方便快捷的查阅工艺状况和设备信息,在开发过程中加入并丰富了鼠标右键功能,报警、趋势、报表等信息均可通过右键方便地获得。

3.2下位机(现场控制站)软件设计

该系统控制器编程软件为ControlBuilderM软件,该编程软件是一个基于Windows环境的编程软件套件,为整个控制系统的开发提供一个统一的开发环境。该软件包采用了结构化的程序结构,提供了5种符合IEC1131—3标准的编程语言,即梯形图(LD)、功能块(FBD)、指令表(IL)、结构化文本(ST)和流程图(SFC),他们可在同一个应用程序中混合使用。具有离线和在线迅速切换功能,可在运行态更改数据和指令,保存动态表格,插入断点等。ControlBuilderM支持在线下载、离线仿真和在线模拟,可通过图形化界面得到CPU、通讯口、I/0模块等的诊断信息及故障信息。

该项目在现场控制站程序的开发过程中采用基于C语法的sT语言和FBD相结合地形式进行联合编程。现场控制站程序主要完成设备的逻辑控制以及各种热工参数的采集。因此现场控制软件由I/0模块的初始化程序、系统的逻辑控制程序、模拟量处理程序、回路控制程序和各控制站之间及控制站与远程I/0站之间的通讯程序组成。

逻辑控制部分主要完成设备的启停以及相关的故障处理。

生产线上所有设备的运行方式可分为本地控制和集中控制两种方式。本地控制是为现场设备安装、调试和维修方便而设计。集中控制又分为连锁控制和单机控制。在正常生产过程中。设备处在集中控制的连锁模式下,电机和各种阀按程序进行启停控制。当出现紧急事故时可以全线停车,以保证人身和设备的安全。单机控制方式是指非连锁方式下,各设备可以单独启动和停止。不需要严格的启停顺序。这种方式适用于DCS系统对设备的单机试车、设备安装和调试。

模拟量处理程序主要是对现场采集过来的模拟信号进行工程值转换、报警处理和趋势记录等。

在本系统中回路控制较多。主要有原料配料控制、窑尾喂料量控制、窑头喂煤量控制、分解炉温度控制、增湿塔回水控制、篦冷机风机阀门控制等。其中原料配料采取基于模糊PID的前馈控制,原料配料系统由四台定量给料机(石灰石、硫酸渣、砂岩和粉砂岩)及相应的板式给料机组成,单个控制回路的控制框图如图1所示。

其中总喂料量和各原料的配比来自质量控制系统(QCX),根据工艺要求,在设计配料程序时,通过总喂料量和配比先计算出石灰石的给定值,为了减少扰动对控制系统的影响,将石灰石的实时反馈值乘以其余各原料的比例系数,从而得出其余三种原料的给定值。

在运行过程中,程序根据模糊推理机对给定的分析结果,及时的调整控制对象(定量给料机或板式给料机),实时的调整相应的PlD参数。当给定较大时,为了加快响应,选用板式给料机为控制对象,定量给料机全速,此时为控制料层厚度的前馈控制;当给定较小时,为了减少波动,选用定量给料机为控制对象,板式给料机低速;当给料量居中时,采取同时对定量给料机和板式给料机进行PID控制的策略,从而大大提高了配料系统的相应时间、控制精度和稳定性。

该项目采用德国CP公司的篦冷机系统,根据外方专家的要求和现场的实际情况将窑头篦床速度的过程控制设计如下:在自动状态,设定值W正常情况下为来自料层控制器的输出,当料位传感器出现故障或信号出现干扰的情况下,利用模式切换器将控制信号切换为压力控制器的输出,W经设定值计算器乘以相应的比例系数后送给各段篦床的速度控制器,从而控制整个篦床的速度。其中压力控制器、料层控制器和速度控制器均为带阈值判断的PID控制器。

4结束语

本系统投入运行以来,结果令人满意,各项指标均满足技术要求。系统功能强大,友好的人机界面,在线组态,形象直观,易于操作,保证了现场运行的安全可靠性。

楼主最近还看过

- 控制器大比拼

[5907]

[5907]  [3338]

[3338]- DCS控制不需要编程序吗?

[9280]

[9280] - 企业成长评论

[1966]

[1966] - DCS操作站

[9184]

[9184] - DCS最新操作站--通用操作站

[7793]

[7793] - 什么是上位机?什么是下位机?...

[7770]

[7770] - 西门子PCS7的PID优化步骤

[2013]

[2013] - DCS系统常见问题解答。。。。...

[1900]

[1900] - 国产DCS七大品牌 简单介绍

[6099]

[6099]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选