运用DOE方法改善激光焊接不良 点击:839 | 回复:0

A公司发现RTY中除TOP1功能重测不良外,TOP2激光焊接不良一直保持在0.5%左右的水平,且无改善的迹象。为解决这一问题,该公司决定运用六西格玛DMAIC方法进行了系统性、科学性的分析和改善,激光焊接不良从原来的0.5%降低到现在的0.1%左右。

Define:

运用SIPOC图从宏观上梳理激光焊接流程的供方(上流程)、输入、过程、输出和客户(下流程),确定了KPOV关键过程输出变量有两个,焊接拉力和焊接外观不良。

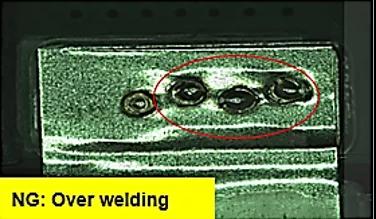

通过对历史数据的分析发现,在项目开发初期已经验证过激光能量、距离、时间和焊接形状等参数来符合产品要求;同时,在生产时对焊接拉力定时抽检并进行SPC管控,可以确认拉力不良为零。另一方面,焊接外观不良因受多种原因影响,存在过焊、虚焊、焊点偏移三大主要不良现象。因此,焊接外观不良被认定为重点改善对象,并且结合历史最好水平和行业水平,将目标定为0.2%。

Measure:

首先,焊接外观由外观检查员通过100% CCD(半自动线)或自动CCD(自动线)进行检查,经过MSA分析确认测量系统稳定可靠。

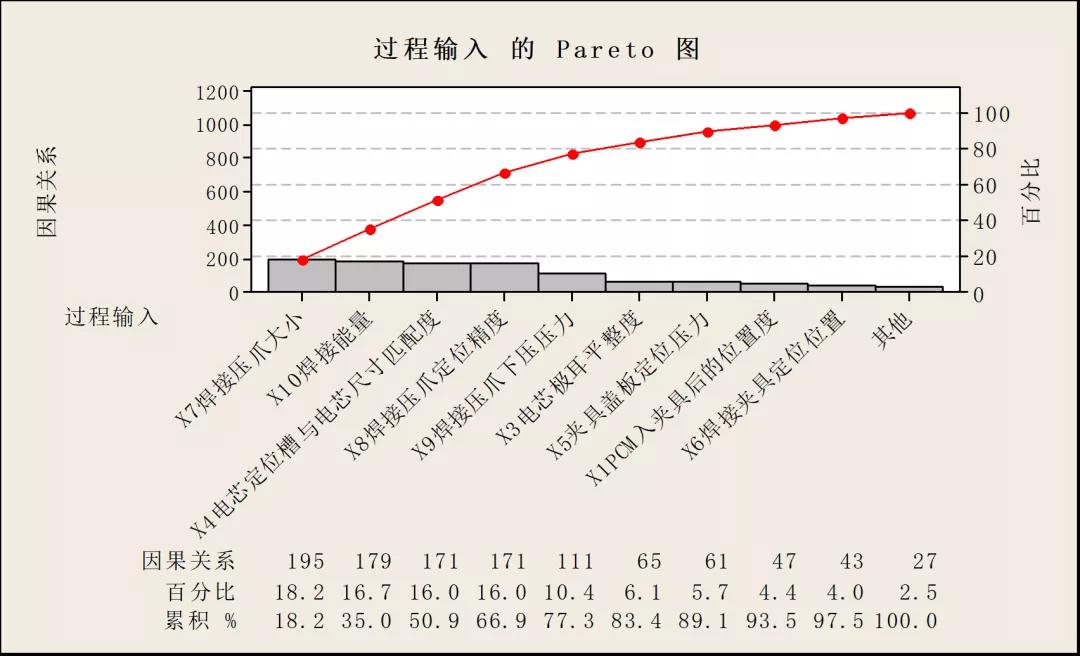

其次,应用因果矩阵C&E Matrix对焊接相关的流程进行分析,对单工序进行输入变量分解,寻找每一输入变量对各个输出缺陷(焊接不良)的相关关系,并将相关影响程度分为四类,分别赋予0,1,3,9值。之后,根据分析结果进行柏拉图排序,筛选出5个重要因子。

最后,应用过程潜在失效模式分析PFMEA工具,进一步确认关键风险因子为:X4载具定位槽与电芯尺寸的匹配度、X7焊接压爪的尺寸、X8焊接压爪的定位方式、X9焊接压爪下压的压力、X10 焊接能量。其中X10已在产品和制程设计时已经验证并在量产时实时监控。

Analyze:

对剩下的3个关键风险因子X7~X9的产生原因进行头脑风暴、运用5W2H和鱼骨图方法,结合激光焊接细微动作分解,分析发现:

压爪定位方式不合理,频繁下压在反作用力下会发生位移,下压时焊盘与极耳水平发生变化,导致焊接穿孔、炸焊;

压爪孔径偏大,大于焊盘和极耳宽度,无法有效压合极耳,会导致焊接穿孔;

压爪下压压力太小或太大,导致压不紧极耳或过压位移,会导致焊接穿孔。

将主观的分析结果运用统计工具假设检验,进行客观验证,得到p value<0.05, 说明分析结果正确。

Improve:

公差分析: 为了给接下来关键X的DOE验证提供理论支撑,团队决定对X7与电芯和PCM进行Worst Case公差分析。通过对极耳边距、极耳宽度、压爪内径宽度尺寸进行分析,极限偏移时将有0.2mm的极耳无法被压爪压住,对焊接良率有影响,因此,对压爪内径DOE之前及时修正,以进一步降低在线生产焊接不良。

析因设计DOE: 对X4, X7~X9安排了4因子2水平加3个中心点部分析因实验,得出X7~X9为显著因子,并且存在弯曲,需要进一步对连续变量X7和X9进行试验设计,找到最优点。

响应曲面设计RSM DOE: 对X7和X9安排中心复合响应曲面设计,实验结果显示确实存在弯曲现象,设置良率望大,得出了最佳模型参数。

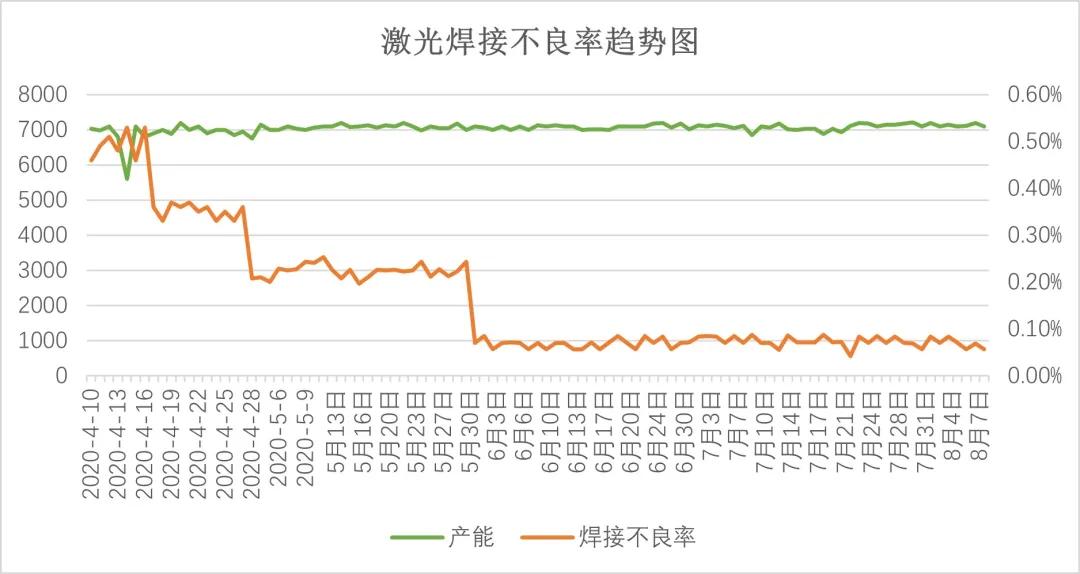

按照最佳参数(具体数据保密)对X7~X9进行改进并导入生产,持续监控半个月,激光焊接良率达到99.93%的水平,达到改善目标。

Control:

将载具电芯限位宽度、压爪大小、压爪定位方式、下压压力标准化并横向展开同系列产品上,同时,增加相应的激光焊接工装治具的设计规范和更新点检表,实现可持续长期有效的改善。

楼主最近还看过

- 上海X天然气生产企业FMEA分析...

[1285]

[1285] - 项目风险管理中TRIZ创新理论...

[1027]

[1027] - 南京化工行业开展六西格玛管...

[748]

[748] - 一支笔,一年竟卖了40亿

[630]

[630] - QFD的四个阶段及举例说明

[486]

[486] - 东莞工厂推行5S管理8步法

[463]

[463] - 浅析六西格玛在上海某五星级...

[530]

[530] - 公共部门如何运用精益六西格...

[917]

[917] - 基于精益工厂布局中物流门设...

[509]

[509] - 广州某造纸厂现场改善的四大...

[593]

[593]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选