IT、OT融合将会变成一种趋势,但你明白吗? 点击:27 | 回复:0

长期以来信息技术IT和操作运营技术OT是相互隔离的,随着大数据分析和边缘计算业务的对现场级实时数据的采集需求,IT和OT有了逐渐融合的趋势。IT与OT融合,它赋予工厂的管理者监控运行和过程的能力大为增强,甚至可以预测到可能发生的任何意想不到的事件,未雨绸缪。它会加速生产节拍或速度、使能源和时间的消耗最小化,以及降低监控资产的成本。

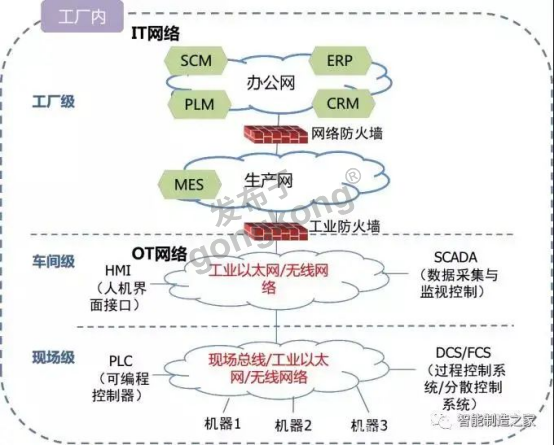

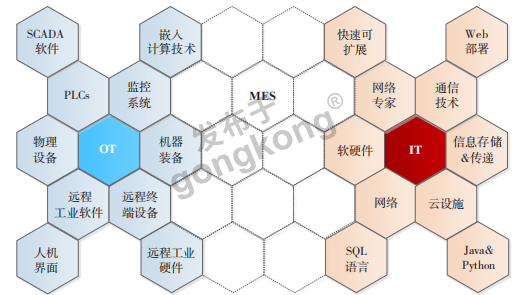

IT:Information Technology的缩写,指信息技术;主要指的是企业中的各个应用系统,包括ERP、MES、EAM、OA等,分布部署在不同的网络层级。除了应用系统,还有计算机,服务器等等,总之就是企业的网络架构的相关技术和硬件。

OT:Operational Technology的缩写,指操作层面的技术,比如运营技术;主要指管理生产车间的硬件和软件,包括PLC、SCADA、网关、机器人等等。OT主要分为设备层、控制层、网络层。

现代工业网络主要呈“两层三级”状,都依附于工控系统。“两层”即“IT层”和“OT层”,“三级”即工厂级、车间级、现场级。其中,IT层覆盖工厂级,OT层覆盖车间级和现场级。

OT层作用

◉数据采集:指通过在线的传感器等设备对被测对象进行自动采集数字或模拟信号,并传送到DCS、PLC、SCADA、仪表等系统进行分析、处理。全部的数据采集系统包含了传感器、通讯接口,以及信号处理设备等。

◉设备维修与维护:指为保持、恢复以及提升设备技术状态进行的技术活动,按事先规定的计划或相应技术条件的规定进行的技术管理措施。包括事后维修、预测性维护等。

◉远程监测与控制:通过有线或无线网络的方式,通过计算机系统对远程的设备进行运行状态的数据采集与视频监控,并可通过网络实现远程对设备的启停、运转速度等运行状态的控制。

大致的区别?

IT技术主要应用于企业内部的信息管理、业务处理、数据分析等领域。比如制造业中IT用于生产计划管理、库存管理、供应链管理等方面。

OT技术主要应用于现场运营控制、设备监控、数据采集等领域。比如制造业中OT主要用于生产过程的控制、设备的监控和维护等方面。

换句话来说,处理工厂的数据和信息,并以维护所制造产品的质量为目标的团队,就叫IT。另外的团队控制和分析整个的生产过程以获得进一步的改善,这就是OT。

IT和OT的范围如图1所示。制造执行系统MES/制造运营管理系统MOM处于IT和OT之间。

IT与OT结合好处

将 OT 和 IT 分开是工业4.0之前的思维方式。

● 数据融合:将二者数据进行整合,做大数据分析,能够打破数据孤岛,使得产品从设计、制造、安装、运维到服务的所有环节都被打通,管理智能化,提高经营决策效率。

●生产高效:通过IT技术对OT生产过程进行实时监测和控制,实现自动化控制和优化,使产出最大化。

● 优化服务:实现对产品生产的个性化定制和智能化管理,提高客户满意度和市场竞争力。

● 设备优化:对车间设备进行性能监控和预测性维护,提高生产过程的安全性和可靠性,使生产性能最优化。

● 大大减少生产耗费的运营成本和时间成本。

IT与OT融合条件

识别、验证和连接所有设备和机器

无论是在企业内还是在工厂现场,都应该确认,统一接入标准,只有兼容的的设备和系统才可以通信。既可以减少黑客攻击、又可以减少对任何系统或机器的不受控风险。

安全性

加密设备之间的所有通信,将确保中继数据的保密性。

数据完整性

确保从这些系统生成的数据的完整性,是一个高度优先事项。如果数据不准确,任何解析都是毫无价值的。启用软硬件远程固件升级等将有助于确保它们的完整性。

结语

通过了解IT与OT的定义,挖掘工业互联网的潜力,IT 和OT 可以协同工作以确保更高的生产效率、可视性、灵活性和安全性。这可以帮助工业企业充分实现数字化,从而在短期和长期内获得更大的竞争力和盈利能力。

在这里给大家浅浅推荐钡铼技术的一款分布式I/O模块BL200。这款便是IT与OT融合的典型应用之一了!!!

楼主最近还看过

- 青岛天一FA471粗纱机,机器停...

[2497]

[2497] - 工控老鬼深入浅出西门子S7-3...

[52948]

[52948] - 电子式水位开关的原理及概况

[2735]

[2735] - 工频电机能以60HZ运行吗

[8440]

[8440] - (擂台2周年献礼)单相马达解剖...

[3412]

[3412] - 关于电气专业PLC的包装机电路...

[2237]

[2237] - omron plc 操作数的定义

[2354]

[2354] - 阻力大的负载和惯量大的飞轮...

[6571]

[6571] - 求助,我想问下有没有永磁同步...

[2011]

[2011] - 新编电气工程师手册(一、二、三...

[11638]

[11638]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选