X衡器制造公司六西格玛管理方法应用案例 点击:116 | 回复:0

X衡器制造公司六西格玛管理方法应用案例:

称重传感器是一种将重量转换成电信号的敏感元件,主要由弹性体,应变片,PCB板及电缆线组成。传感器的精度直接决定了称重系统的精度。GD传感器(一种摇柱式称重传感器)是新产品,主要用于汽车衡,轨道衡等产品。

测量阶段

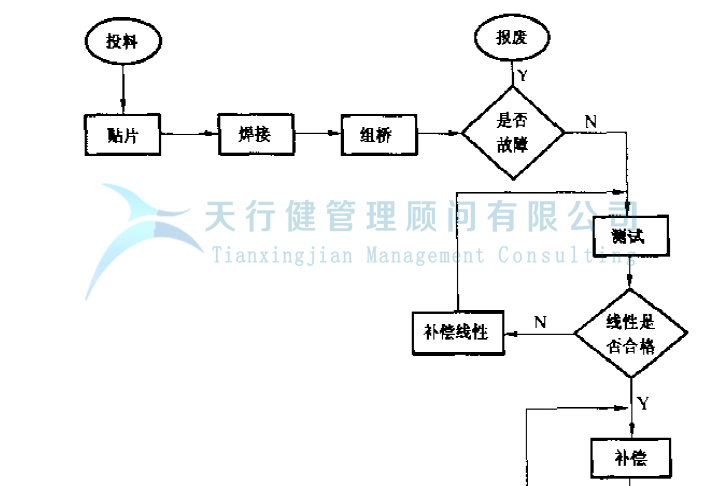

GD传感器概要生产流程分析(图1-1)。

目前生产过程的西格玛水平:2.91σ。

分析阶段

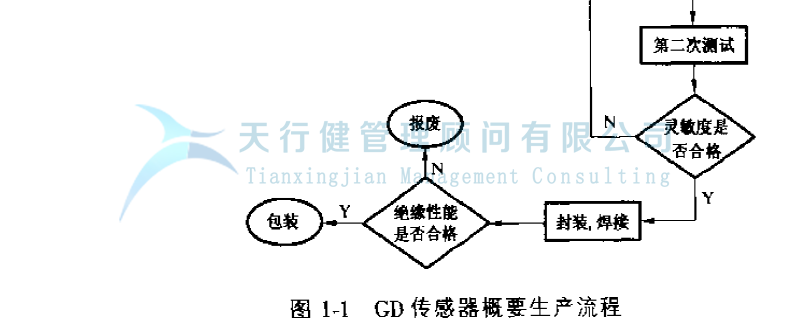

(1)主要缺陷类型分析(图1-2)

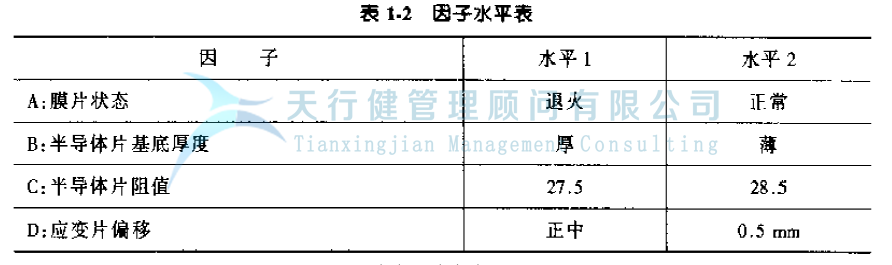

造成传感器返工的主要缺陷类型有:灵敏度超差、线性超差、半导体片歪、绝缘性能超差和其他原因。其中灵敏度超差和线性超差占92%,是主要返工原因。半导体片歪和绝缘性能超差占6%,是由于操作人员违反操作规程造成,加强工艺而规程的培训即可避免。灵敏度和线性是传感器的主要质量特性。在制造过程中,由不同检验员使用专用仪器进行测量,因此人员和操作的一致性对质量特性的控制至关重要。

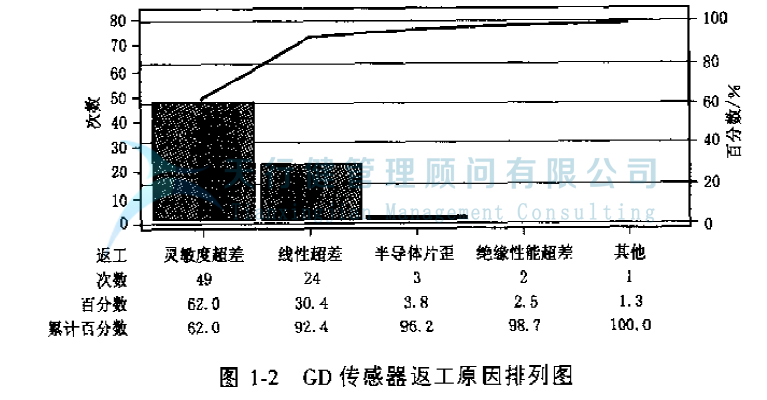

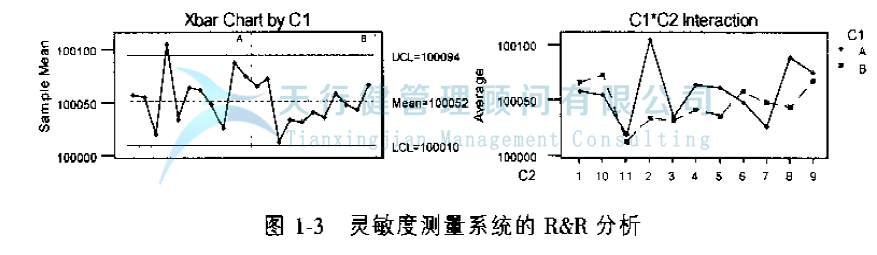

(2)用Minitab软件对灵敏度的测量系统进行R&R分析(图1-3)

对灵敏度测量系统的分析结果表明:重复性与再现性容差百分率(%R&R)高达67.1%,因此测量系统误差导致结果不真实,是造成质量特性不稳定的主要原因。进一步分析还表明测量系统的人为因素影响明显:被测传感器放置的方法、位置因人而异,严重影响了测量结果的重复性与再现性,需对该测量系统进行改进。

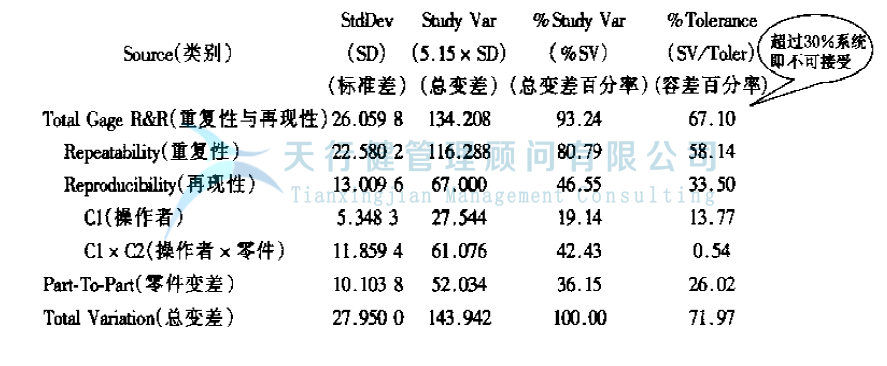

(3)用因果图对造成线性超差的原因进行分析(图1-4)

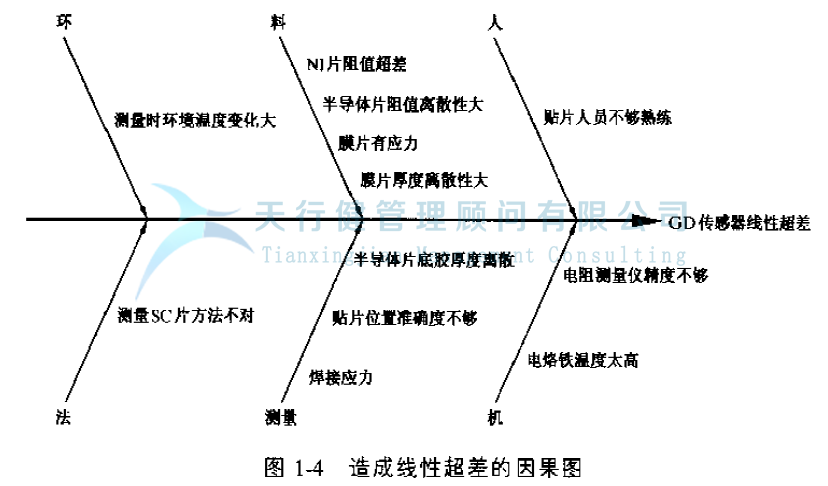

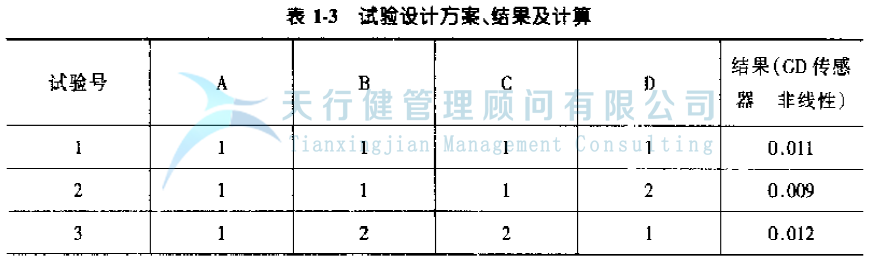

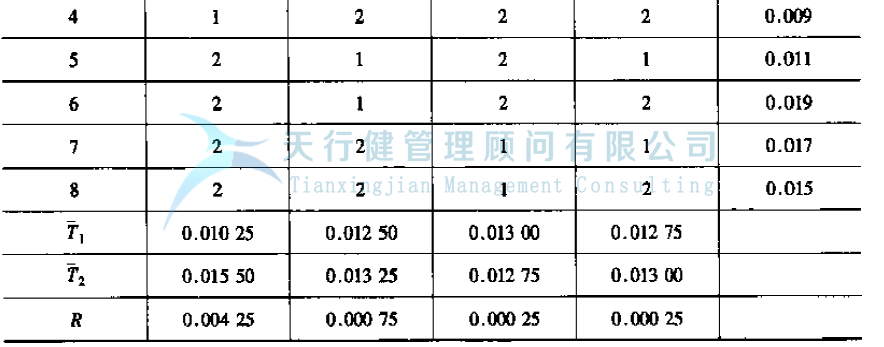

(4)为确定线性超差的主要原因,进行DOE试验分析(表1-2、表1-3 )

按极差排序,对非线性的影响程度最大的是因子A,其次是因子B,而因子C与D影响很小。这说明膜片是否退火是造成传感器非线性的最重要的原因,而膜片退火主要是消除应力,因此可以得出如下结论:膜片的应力是造成非线性返工的主要原因。

改进阶段

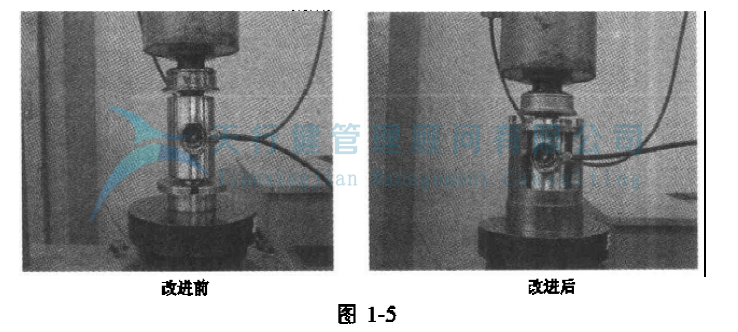

(1)为减少灵敏度测量系统的误差,制作了一副专用测试夹具(图1-5)

使用此夹具,可防止侧试时传感器位I的转动;

消除测试对位过程中的人为因素;

防止传感器前后左右晃动,影响测试精度;

经验证,改进后的系统R&R误差和改进前相比显著下降:容差百分率从67.1%降低到26.51%,效果显著。

(2)膜片的改进

将膜片冲压以后,加一道退火工序,工艺条件为:600℃和5h低温退火;

膜片的厚度从0.38 mm改为0.40 mm;

经过上述改进,使得焊接后的应力大大降低。

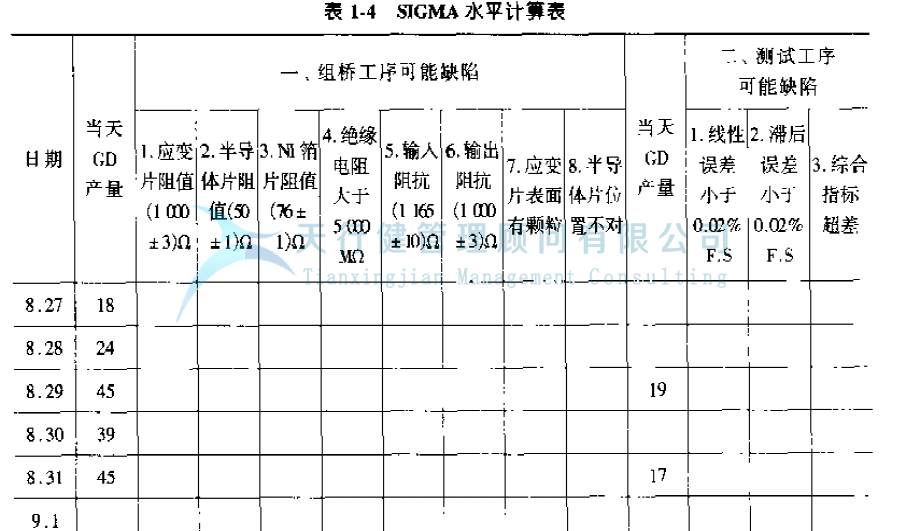

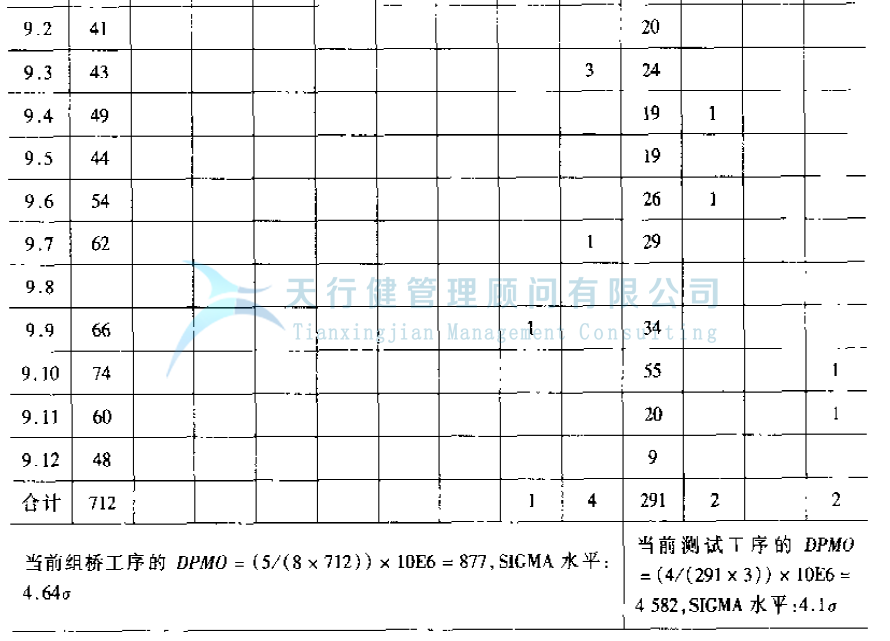

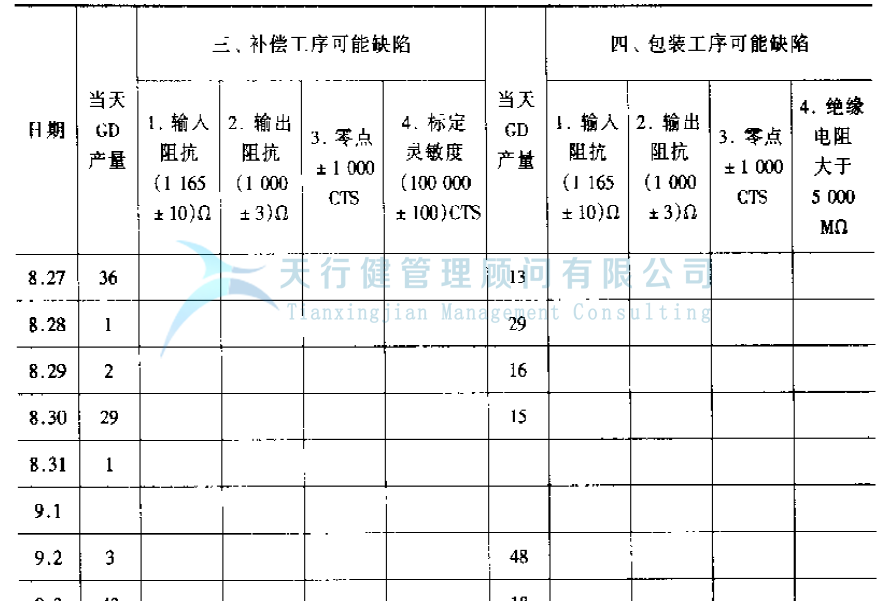

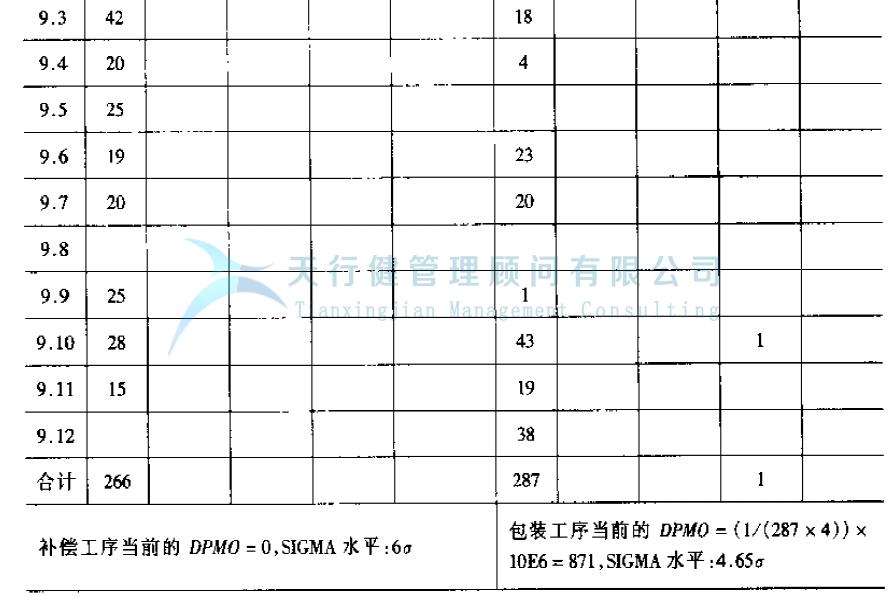

(3)改进后的效果(西格玛水平计算,表1-4)

控制阶段

更改测试工艺文件和操作规程;

培训测试工序员工和膜片检验员。

楼主最近还看过

- 六西格玛在销售管理方面的经...

[777]

[777] - 广州六西格玛管理新产品开发...

[643]

[643] - 银行流程六西格玛管理优化之...

[518]

[518] - 新工厂精益布局规划步骤(收藏...

[457]

[457] - 变频器销售有什么技巧?

[4482]

[4482] - 北京烟草行业基于精益生产管...

[463]

[463] - 物流行业的精益六西格玛工具

[761]

[761] - 精益培训在啤酒饮料业的应用...

[496]

[496] - 什么是Linux?您需要了解的有...

[589]

[589] - 六西格玛的质量观是什么?

[571]

[571]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选