设备自主维护的关键点及改善方法 点击:167 | 回复:0

一、为什么设备要自主维护

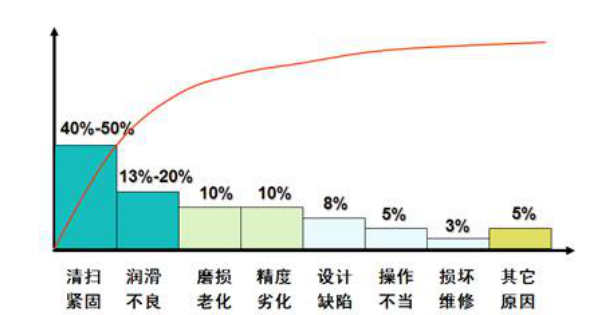

制造业的设备经常出现问题。一项量化分析显示:在设备出现故障的原因中,紧固工作不到位占40%~50%,润滑不良占13%~20%,磨损老化占10%,精度劣化占10%,设计缺陷占8%,操作不当占5%,损坏维修占3%,其他原因占5%。如图1所示:

图1 某企业设备故障原因量化分析

这是一家企业设备的统计数据,不同企业的比例因实际情况的不同而有所差异。

从上述原因中可以看出,在设备进入正常运行阶段的过程中,对它们的日常保养十分重要。因此,管理者要领导员工加强对设备的自主保全管理。

二、如何进行设备自主维护

企业如何才能通过自主维护管理使设备达到理想状态呢?

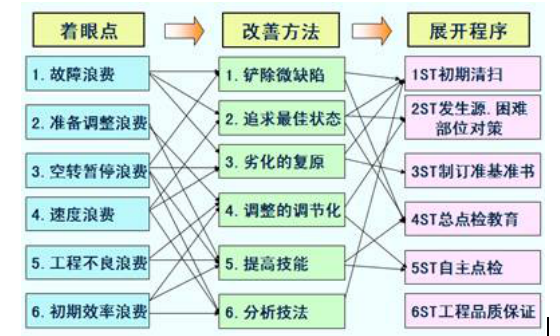

图2 企业如何进行自主维护管理

(一)自主维护的着眼点

(一)自主维护的着眼点

1、故障浪费。即设备因功能或性能的降低或灭失,生产效率降低,从而产生浪费。

2、准备调整浪费。即在从生产A产品调整到B产品的准备时间中产生的浪费。

3、空转暂停浪费。即为了检查、调整设备的某个部位,需要空转设备而不产生产品所产生的浪费。

4、速度浪费。即由于设备的运转速度降低而造成的浪费。

5、工程不良浪费。即由于工程存在的缺陷而造成的浪费。

6、初期效率浪费。即在设备的使用初期,由于设备的设计不良或操作者操作不良而产生的初期磨损等浪费。

(二)自主维护的改善方法

如图2所示,自主维护管理的着眼点与改善方法并非一一对应,而是相互交叉。常见的改善方法包括铲除微缺陷、追求最佳状态、劣化的复原、调整的调节化、提高技能、分析技法等。

(三)自主维护的展开程序

初期清扫。把设备的自主维护管理与初期清扫结合起来,了解污染部位的所在,把它们清扫干净,暴露出问题。

找到问题的发生源和困难部位,制定对策。例如,设备频繁出现漏油现象,通过分析发现,问题的发生源是设备中间的石棉垫损坏,制定的对策是更换石棉垫。

制订基准书。在发现困难部位后,要制定能保证员工及时发现问题的基准书。

总点检教育。管理者要教育设备部门与现场制造、操作部门了解设备需要点检的部位、频次与方法。

自主点检。员工接受教育后需转变观念,能够自主使用点检表维护设备。

工程品质保证。要保证设备、产品的品质。

三、基本条件的完善

基本条件的完善来自于两个方面:

一是与自然劣化作斗争,即通过设计研发延长设备的使用寿命;

二是避免强制劣化,强制劣化包括使用不当、环境恶化等造成设备迅速丧失功能和性能。

四、设备故障的改善

设备故障改善的五大策略

1、老化的复原。针对设备的老化,管理者要采取措施使其在一定程度上恢复到原有的状态,包括理想指标、品质要求、精度等级等。

2、遵守使用条件。不同设备的使用条件不同,设备操作者在放置、使用设备时要遵守这些条件。

环境条件达标。设备的正常运转对粉尘、压力、温度、湿度等环境条件都有要求,为了改善设备故障,必须首先使环境条件达标。

3、防止人的失误。要防止人为的失误,做到对设备的防呆化改善。

4、改进设备弱点。每件设备都有弱点,例如,有的设备精密但不便于维修,有的设备灵巧但弹性不够,管理者要针对设备的软肋,逐一解决,不断改善。 5、 设备改善的要点

5、 设备改善的要点

改善设备故障的要点有以下几点:螺丝、螺帽的对准记录,指示量器具的使用范围标示,流体的流向标示,阀门、旋塞类的开关标示,加油口及应加油类别的标示,油面器或加油器的使用范围、点检顺序的标示等。

总而言之,设备改善的着眼点要放在细微之处,切忌好大喜功。

楼主最近还看过

- 设备工程师都干什么?

[8392]

[8392] - 开学第一节课的开场白

[11515]

[11515] - 45KW引风机电机启动中热继电...

[5904]

[5904] - 如何快速成长为合格的电气工...

[5666]

[5666] - 北京有啥好吃好玩的,熟悉那的...

[6645]

[6645] - 现在什么行业最赚钱?

[5348]

[5348] - 你烦不烦马拉多纳

[5246]

[5246] - 师傅父亲住院了,去看老人家带...

[5578]

[5578] - 台达的PLC DVP-32EH ERROR闪...

[6437]

[6437] - 音乐始于词尽之处

[7405]

[7405]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选