台达伺服电机常见问题转帖 点击:3820 | 回复:13

ASDA-A2的 PUU 單位的意義?如何使用?

所謂的PUU(Pulse of User Unit)使用者單位,為一個經過電子齒輪比的使用者單位,這樣的設計,可以讓使用者不必自行轉換外部實際物理Encoder回授量與電子齒輪間的關係。例如:ASDA-A2的encoder,每轉一圏,物理量將回授1280000個脈波,如果想要改變馬逹走一圏時的回授脈波數,例如100000個脈波當作一圏,則可以設P1-44(N) =128;P1-45(M)=10,當馬逹轉完一圏時,ASDA-A2會收到100000個脈波,這個經過電子齒輪比運算的100000,其單位即為PUU,如果要在控制器內部下逹馬逹走兩圏的命令時,只需根據所定義的PUU下200000個PUU命令,控制器內部會自動換回其實際的物理量,這個用法很直覺,下圖為其運算原理。

從這個例子來看,並不是馬達慣量越大越好,那麼請問在那些應用場合下慣量比發揮的作用影響大,那些應用場合下扭力的影響大?

1. 並不是高慣量就一定好,低慣量就一定差,要看其應用場合。

T= I x α (扭力 = 慣量 x 角加速度)

P= T x ω (功率 = 扭力 x 角速度)

P = I x α x ω

所以,同樣的功率之下,若慣量提升,加速度必下降,即加減速的特性變差了,當然,角速度也會相對變化,在此我們先假設其運轉速度不變。

I是固定的,當一個系統設定好後 (如飛刀系統,因為飛刀不變,但如果用於輸送帶,慣量則會變,當輸送帶上的物品變多時,拖的力量需加大)。

所以,你可以利用T= I x α 來估其加減速的大小及所需的扭力

α = (目標轉速 - 初始速度) / (初始速度到目標速度所需時間)

若一個系統需1 N-m的扭力,則高慣量與低慣量的馬逹皆可逹成時,如果要其反應快一點,轉快一點,則低慣量會是比較理想的選擇。用以上的公式,也可以輕而易舉的解釋,因為低慣量馬逹,其轉子慣量比較低,轉子比較輕,所以要停下來,回生的能量比較少,以同樣的速度撞牆,胖子撞的力量會比瘦的大。

總而言之,如果要反應快,加減速特性好,如果扭力值夠的話,選用低慣量的馬逹會比較理想,如果要求是要大扭力的,如舉重物,則可能要選用高慣量的馬達。

2. 補充說明:

包裝機的切刀軸,通常是做變速度運轉,速度的變化會隨切長比(產品長/單位切刀周長)而變!

當切長比與1差別愈大,切刀速度變化愈大。

與系統慣量的關聯:

當一個愈胖的人,靈活性就愈差。同理:系統慣量愈大,做加減速愈難。

也就是加速時需要更大的電流(容易產生AL006警報),減速時產生回升能量也愈高

(容易產生AL005警報)!

處理方法:

1) 換慣量小的馬達。

2) 外加回升電阻,可消耗更大的回升能量。

3) 將DC Bus並聯,獲取更大的系統電容(目前此法暫不建議使用)。

4) 更換外徑不同的切刀,以適合不同範圍的產品長度,使切長比接近1,可以讓加減速緩和。

5) 調整凸輪曲線,讓加減速更平緩(搭配韌體V1.029 sub02以上版本)

3. JL: 負載慣量;JM: 馬達慣量;

1) 較低負載慣量比,工作效果較佳,但是當JL / JM < 3 時,就不需要再特別增大JM 來降低 JL / JM ; 因為這樣子JL+JM就會更大了,不利整體加減速時間。

2) 當連結的機構是較軟的方式 (例如皮帶,鋼絲等)

負載慣量比過大時(>10),當要加減速較快時,則容易表現不佳,例如:超調。

橫機就是

3) 當連結機構是直聯或是剛性極高的,此時馬達軸與負載可視為一體。

i) 當應用是屬於高頻度的加減速來回或是走停運動,則低慣量馬達效果較佳,但JL / JM > 5,低慣量馬達的意義就變淡了。

ii) 若應用是要求低速穩定性高,需抵抗外力做良好加工,則選擇高慣量馬達效果較佳。

若需要使用外接外部電阻該如何選用?是否有簡易的方式可以方便選用?

|

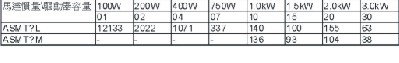

| 簡易選擇是依據使用者實際運轉要求的容許頻度,依據空載容許頻度,來選擇適當的回生電阻。其中空載容許頻度,是以運轉速度從0rpm到額定轉速,再由額定轉速到0rpm時,伺服馬達在加速與減速過程,連續運轉下最大操作的頻度。其空載容許頻度如下表所列,下表的數據為伺服驅動器空載容許頻度(times/min)。(請參考下表一) |

| |

|

| | |

| |

- 伺服电机惯量匹配的计算求助

[17823]

[17823] - 伺服电机试运行时震动很厉害...

[5641]

[5641] - 松下750W伺服电机是不是4极电...

[10115]

[10115] - 伺服电机加减速机误差会加大...

[5487]

[5487] - 枕式包装机从轴跟随主轴同步...

[6658]

[6658] - CNC G0定位速度是什么?

[5424]

[5424] - IGBT 各个品牌的开关频率是多...

[12611]

[12611] - 定位精度/重复定位精度与光栅...

[10403]

[10403] - 伺服电机的扭矩能到多大

[16374]

[16374] - 国产直线电机位移平台,定位精...

[16856]

[16856]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选