台达A2伺服在模切印刷送纸部的应用方案 点击:494 | 回复:3

【摘要】模切机是利用钢刀、五金模具、钢线(或是钢板雕刻成的模版),通过压印版施加一定的压力,将印品或纸板轧切成一定的形状的设备。本文阐述了台达集高阶伺服特性与简单运动控制为一体的智能性A2伺服在模切设备上如何实现控制、凸轮曲线的构建及相关参数的设定。

【Abstract】This paper expounds the reaching set a high order servo characteristics and simple motion control for the integration of the intelligent A2 servo in die cutting equipment, how to realize the control, the construction of the CAM curve and related parameters settings.

【关键词】台达A2伺服;参数设定;速度建表;凸轮曲线构建

模切设备主要用于一些非金属材料如包装纸板、不干胶等等的模切(全断、半断)、压痕和烫金作业、贴合、自动排废,是印后包装加工成型的重要设备。模切设备有可以分成好几种,根据不同实现工艺又可以分成模切机、压痕机、烫金机、粘合机、排废机等等,其工艺特性分别是:将整个印品压切成单个图形产品称作模切;利用钢线在印品上压出痕迹或者留下弯折的槽痕称作压痕;利用阴阳两块模板,通过给模具加热到一定温度,在印品表面烫印出具有立体效果的图案或字体称为烫金;用一种基材复在另一种基材上称为贴合;排除除正品以外其余的部分称为排废。

而本文主要论述了模切设备中的模切机,模切机要求送模轴与模切轴追随性好,不存在相位路后等问题,要求同步性高,为了保证两轴之间没有相位路后,传统的模切设备都以机械为主,部分则是采用高端的运动控制器。而台达A2伺服在同步追随领域有着卓越的表现,客户认可度高,追随特性好,这也是能够达成模切控制的关键所在。

1 系统要求

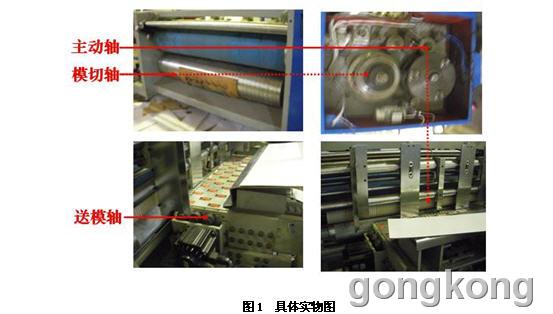

主动轴为大滚筒,一对大滚筒有机械结构完成联动,对凸轮轴(送模轴)送进来的纸板进行传递给装有印模刀具的滚轮在此叫印模滚轮(模切轴),模切轴与主动轴也是有机械完成联动,在此定义的主动轴是根据主轴编码的反馈来决定,即主轴编码器安装的位置决定的,如果安装在模切轴即模切轴为主动轴。在此对凸轮轴送纸板的要求非常高的,要求送给主动轴的纸板位置及速度要与主动轴完全同步,保证经过印模出来的纸板位置误差在1mm之内,在此对凸轮曲线的规划及马达相关参数的设置非常重要,具体实物图如图1所示。

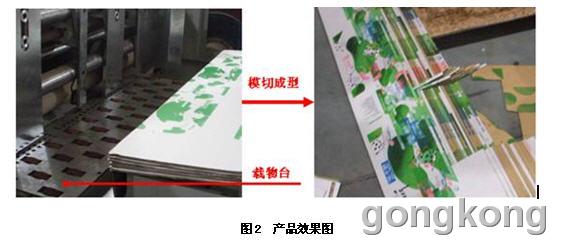

纸板放在送模轴的载物台上,根据模切的轴的位置来决定送模的时间及位置,由于主动轴和模切轴之间是机械联动的,完全可以保证主动轴与模切轴为固定的转速比例关系。通过送模轴后纸板先进入主动轴后再传递到模切轴,在经过压模刀后,纸板成型,产品效果如图2所示。

1 控制实现

模切机是典型的追切领域的应用,要求在同步区类从动轴的线速度一定要等于主轴的线速度,这样才能够把纸板非常平顺地送给主动轴。此处可以利用A2伺服内建的电子凸轮功能完成此工艺的实现,通过主轴编码器作为命令来源控制从轴A2伺服,主动轴上装有I点信号,作为初始位置调整,并且启动从动轴的电子凸轮,确保模切位置的准确性,通过A2伺服内建的回原点功能来完成从动轴的初始位置的调整,通过触摸屏来简单对A2伺服的参数设置及PLC完成简单的辅助逻辑控制,控制结构图如图3所示。

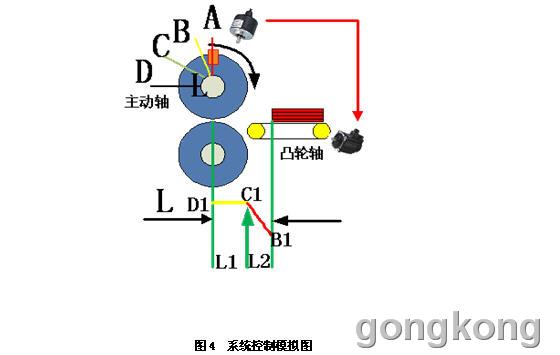

系统控制模拟图如图4所示,光电在A处上升沿触发,启动电子凸轮,根据电子凸轮啮合前命令长度的设置(P5-87)做模切轴位置偏移量(由于不同的印模刀具安装在滚筒的位置可能会不一样,此偏移量可以通过触摸来修改),设置偏移量为弧AB,达到B点凸轮轴电子凸轮啮合启动,为了保证在要求的范围内能把纸板送到主动轴,则把纸板前进的距离分割为L=L1+L2,在弧BC段加速凸轮轴使得凸轮轴的速度从V0(V0=0)达到V(主动轴的速度),进而做到和主动轴同步把纸板送进主动轴。主动轴在弧BC段控制凸轮轴加速,凸轮轴送纸板加速前进量为L2;在弧CD段控制控制凸轮等速区,凸轮轴送纸板等速前进量为L1。当主动轴离开D点的时候,根据电子凸轮脱离时机(P5-89)的设定,完成电子凸轮脱离,凸轮轴停止送料,并且通过P5-92进行周期性前置。

凸轮轴为同步带传动,凸轮马达旋转一周时,根据角速度及线速度的关系,纸板前进的距离为:102(凸轮轴滚轮直径)×π×22/25(减速比)=281.99mm。

主动轴为大滚筒,滚筒直径为145.71mm,主动轴旋转一周前进的距离为:145.71(主轴直径)×π=457.762536mm 。

通过P1-44及P1-45分别设置为1280000,28199则凸轮旋转一周为28199PUU,凸轮轴每前进1mm为100PUU。主动编码器为2500线AB差动输入,则主动轴每旋转一周给出10000个脉波(四倍频后):主动轴每1mm所需要的脉冲数:10000/145.71(主动轴直径) ×π=21.84543899619600。

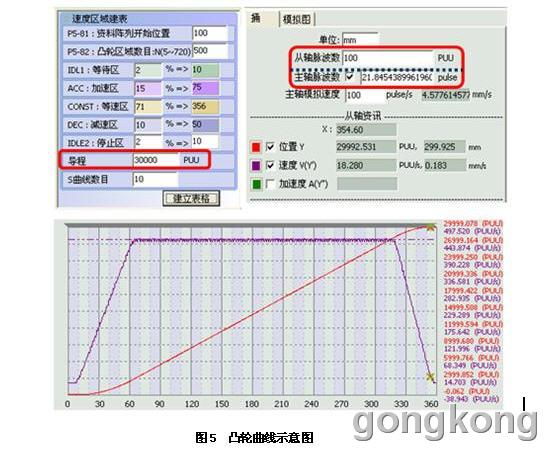

假定L最长长度为300mm,则凸轮轴的导程为:300×100=30000PUU,需要预留足够的加减速时间则主轴导程为300×(1+0.2)=360mm,则主轴为:21.84543899619600×360=7864.35803863056个主轴脉冲。

根据A2PC软件提供的速度建表功能,设置主轴导成即P5-84为7864,从轴的导导程为30000PUU,规划好加速区、等速区、减速区及停止区的比例,可以得到如图5所示的凸轮曲线。

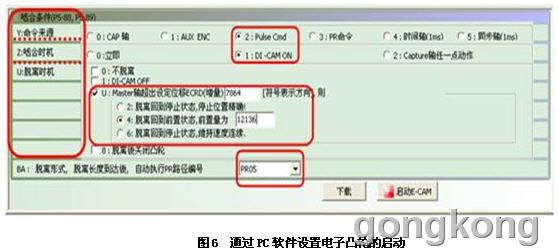

曲线建立完毕后,通过P5-88选择不同方式来启动电子凸轮,电子凸轮启动后自动做周期性运动。如图6所示,通过PC软件来设置电子凸轮的启动,选择命令来源为PulseCmd,啮合时机为DI-CAMON,脱离时机为MASTER轴超出设定的位移ECRD(增量)P5-89:7864及脱离回到前置状态,前置量为P5-92:12136(模切轴转一圈编码器转两圈即20000-7864=12136为前置等待的值)。当电子凸轮启动后,从动轴接PR05做从动轴初始位置调整。

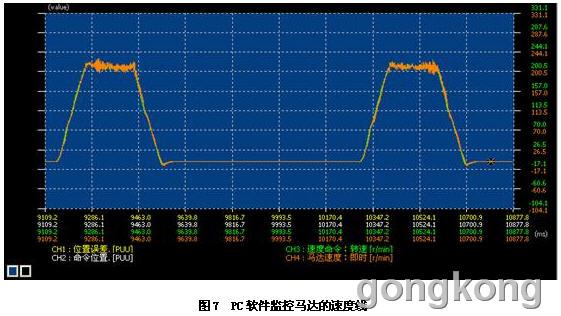

通过PC软件监控马达的速度线,可以看出从动轴与主动轴的追随特性非常好,即速度命令曲线与马达即时速度曲线处于完全重叠的状态,如图7所示。

3 总结

电子凸轮最主要的应用目的是取代传统的机械凸轮,实现机械简单化、控制方便化,而目前大多数模切机都是使用复杂而笨重的机械齿轮做同步控制,机械成本高,在此台达智能性的A2伺服凭借其高速的处理速度,在做主从同步追随完全可以做到无轴传动,主从之间没有相位的落后,给客户提供一个智能化的解决方案,深受客户的好评。

楼主最近还看过

回复本条

-

- 大家了解倍福吗?这个牌子的运...

[8591]

[8591] - 伺服电机的累积误差,怎么消除...

[22233]

[22233] - 想学习学习运动控制卡的使用...

[8833]

[8833] - 伺服电机的位置锁定是如何实...

[8778]

[8778] - 西门子SIMOTION SCOUT V4.3....

[20566]

[20566] - 运动控制卡连接伺服电机的一...

[15350]

[15350] - 运动控制器中的电子凸轮实现...

[7905]

[7905] - PID位置环,速度环,电流环控制...

[17570]

[17570] - 加速度单位

[8497]

[8497] - 请问如何判断步进电机是几相...

[16610]

[16610]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选