中控技术助力中国化工500强企业实现挖潜增效 点击:775 | 回复:0

中控技术助力中国化工500强企业实现挖潜增效

脂肪胺作为氨的有机衍生物,是许多化工产品的重要合成原料,广泛应用于农药、医药、涂料、染料、催化剂、固化剂、新能源材料、化妆品、食品添加剂、化肥缓释剂、保鲜剂等下游行业。

为解决产品质量波动、操作人员劳动强度大等问题,该企业决定在3万吨/年乙胺装置上率先引入APC技术以提升自动化水平,改善产品质量,达到安全可控、节能降耗的生产目标;同时也希望通过乙胺装置APC系统的成功应用,为其它装置提供标杆与借鉴。

携手推进优化控制

3万吨/年乙胺装置包括合成工序和分离工序,具有工艺流程长、设备多、物料多重循环等特点,是典型的多变量生产过程;在生产运行中需要克服过程变量之间的强耦合特性,实现工艺参数的平稳控制,并保持工序之间和各工序内部的物料平衡和能量平衡。仅凭人工经验的过程操作难以保证装置的平稳运行和节能降耗。

基于以上分析,中控技术结合乙胺装置工艺特点和过程控制需求,采用多变量模型预测控制,结合专家控制等智能控制策略,实现乙胺装置多目标优化和协同控制,提高装置生产运行的平稳性,降低操作人员劳动强度,为生产过程提供安全保障并通过“卡边”优化,降低能耗。

七大控制器,保障装置稳定运行

模型预测控制是一种基于模型的先进控制策略,具有预测模型、滚动优化和反馈校正三个基本特征,适合于解决复杂多变量过程协调控制问题。针对3万吨/年乙胺装置优化控制需求,中控技术设计了七大控制器,包括:合成反应控制器、氨塔控制器、一乙胺塔控制器、二乙胺塔控制器、二乙胺精制塔控制器、三乙胺塔控制器和脱水塔控制器。通过这七大控制器,实现了乙胺装置的稳定优化运行。

六个专家控制策略,实现智能控制

智能控制是一种应用拟人化思维方法、规划及决策,以知识工程为指导的,具有自学习、自适应以及自组织功能的先进控制策略。在3万吨/年乙胺装置中,中控技术设计了六个专家智能控制策略。

l 根据现场情况不同,为实现各工况下的最优控制,通过专家控制+模型预测控制,对控制策略进行快速更新,以保证装置安全稳定运行。例如分层器中无机相液位与侧向液位控制,以及三乙胺塔温度与回流罐液位控制,都可根据不同工况选择不同的控制策略;

l 为保障装置生产安全和产品质量,对一些放空阀和产品采出阀实现智能调节。例如:针对反应器压力、一乙胺塔压力、一乙胺精制塔温度及二乙胺精制塔温度等的专家智能控制器。

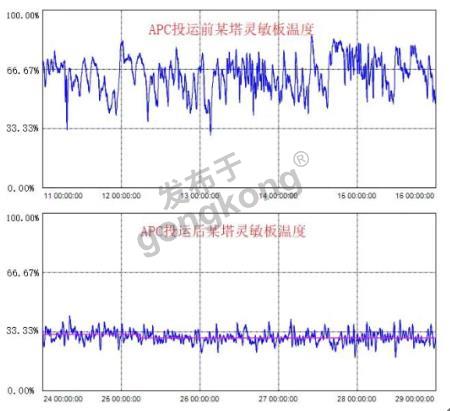

APC投用前后对比图

增效降耗,效果显著

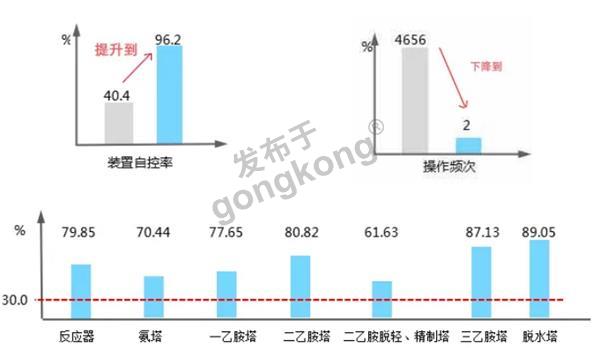

APC系统应用后,控制器投运率达98.8%,装置自控率提升至96.2%;操作频次由原来的4656次/5天降低至2次/5天,大大降低了操作人员的劳动强度;在装置稳定优化运行的基础上,装置单位产品蒸汽消耗降低了1.7%以上,实现了节能降耗。

投运前后回路方差降低百分比

与此同时,乙胺装置先进控制系统的价值得到了客户的一致认可。其后,该企业再次选择与中控技术合作,签订了异丙胺、乙胺三期、丁胺、正丙胺、醋酸酯等5套装置先进控制系统;双方互信共赢,共同促进该企业逐步走向更高效、更精细、更智能的生产模式,为国内有机胺行业探索一条安全生产、绿色环保、节能降耗、质量提升、降本增效的新路径。

楼主最近还看过

- 欧陆表3504 3508中文说明书

[2991]

[2991] - 扫描<此处内容被屏蔽>没有反...

[3087]

[3087] - 一般仪表工安全操作规程

[1706]

[1706] - 浪涌保护器分级保护的大体依...

[1765]

[1765] - 寻求同盟!

[2902]

[2902] - 锂电池自动分选流水线

[2157]

[2157] - 项目合作

[1488]

[1488] - DCS、FCS两大控制系统比较及两...

[4039]

[4039] - 通过PRPFIBUS-DP实现带集成D...

[1769]

[1769] - 威纶触摸屏配方使用

[6492]

[6492]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选