精益生产咨询公司:缩短标准时间的步骤,拿走不谢! 点击:155 | 回复:0

标准时间只不过是标准作业方法在时间上的反映。该时间代表了标准作业方法本身的好坏,所以标准时间的长短对制造时间、制造成本、制造周期等方面的变化都起着很大的影响。因此改善、缩短标准作业方法并不仅仅是制造部门的问题,它对包括生产技术部门及产品开发部门在内的整个公司来说都是极为重要的课题。

缩短标准时间的方法及完成该任务的方法主要包括如前所述的方法、绩效与利用率三个方面。首先让我们来看看如何通过改善方法来缩短标准时间,以下是日本企业的改善项目。

该项目名为Strategic High Pro-ductivity System(战略性方法改善项目),通常简称为SHPS。具体步骤如下:

步骤1,为现在的作业方法建模

调查作业对象、人员、产量、配置及运转内容等

选定对象工序、对象人员及代表型模块

通过时间研究或PTS方法进行方析

制作人机图及作业时间图

(如果有必要的话,还可以进行工作采样)

步骤2,新作业方法的基本设计

制作改善作业表

选择基本作业

提取基本作业的改善构想

评价、选择个别改善方案、计划时间

策划、评价、选择基本的代替设计方案

步骤3,新作业方法的详细设计

附加辅助作业

瓶颈工序的追加改善

评价、选择个别改善方案、计划时间

策划、评价、选择详细的代替设计方案

步骤4,总结新作业方法

个别改善构想的解说书策划书

改善项目委托书

制订实施计划书等

召开策划发表会

步骤5,新作业方法的实施及跟踪

改善执行委员会

人材应用委员会

实际改善项目

实施说明会

在职培训

不同产品,或是不同改善目的,缩短标准时间所需要的技巧、步骤及观测次数等方面也不一样。在此我们假设一个普通短周期(10秒到10分钟左右)、约10人参与作业的中小型零件装配及加工薄金属板的生产例。

首先,在正式改善之前,由四五名人员组成改善小组。小组成员分头研究中途的各种方法,特别是时间研究等与工时相关的问题,这样可以缩短项目周期。此外,通过集体研讨等创新过程可以从多种角度提出构想并围绕其进行讨论,这样可以大大增加提出有效方法的可能性,因此最理想的是由四五名人员组成团队。

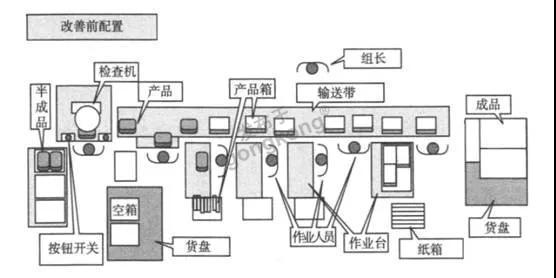

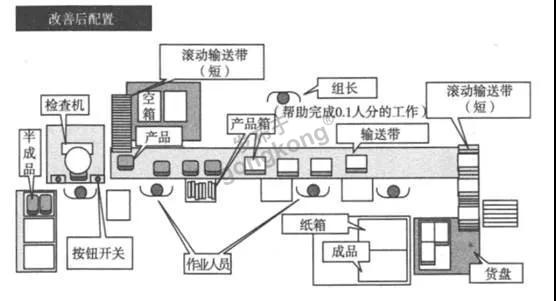

让我们来看看具体例子(请参照下图)。这是改善流水线配置的事例,由4个人组成的团队提出各种构思,从策划新方法到实施为止只花了两周时间。而以笔者的经验,如果将10人左右的生产线改善为由1个人来进行全程操作的话,一般需要花费2~3个月时间。

楼主最近还看过

- 六西格玛在旅客列车服务业中...

[692]

[692] - 广州六西格玛管理新产品开发...

[643]

[643] - 六西格玛管理咨询在公路桥梁...

[986]

[986] - 未来5年最赚钱的十大行业,不...

[2466]

[2466] - 天津某造纸公司精益生产咨询...

[575]

[575] - 12月广州六西格玛黑带培训课...

[628]

[628] - 印刷公司导入六西格玛黑带项...

[1091]

[1091] - 基于精益生产思想的厂房选址...

[561]

[561] - 娃哈哈、加多宝等“笨”公司如何...

[890]

[890] - 上海W公司基于六西格玛降低设...

[728]

[728]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选