广州某电子制造企业的精益物流系统优化与实施 点击:309 | 回复:0

本文以广州某电子制造业影响并帮助3PL优化收货流程、提高整体效率、实现双赢作为探讨,对电子制造企业精益物流系统优化与实施进行了探讨。

1、案例背景

电子制造企业A是一家跨国的高端半导体芯片生产制造商,在该地拥有生产车间和物流仓库如图1所示

物流仓库作用有二:

一是接收供应商发来的供生产所需的原材料并将原材料运送至生产车间保证生产的原材料仓库;

二是对生产出来的成品进行储存、流通加工和发货的成品库。其原材料管理是由3PL主要负责,同时制造企业A有权利对3PL服务提出建议和要求。该案例是制造企业A对3PL在原材料收货流程中存在的问题进行评估和对该流程提出改善方法和建议的一个实际案例,意在说明精益物流观念是怎样在具体物流生产过程中得以应用和实施的。

2、实证分析与实施

①基本情况概述:除开行政班人员,原材料系统入库由2人轮班负责,工作时间为早7点到晚7点。其余人员实行A/B翻班制,负责对物料的具体操作,如:货物上架,下架,出货到工厂等。工作时间为早7点到晚7点与晚7点到早7点,每班6人,其中IGC(ground control主管);5MS(material specialist物料专员)。

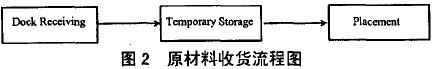

②原材料仓库中涉及的材料种类;直接生产材料(芯片零件)、间接生产材料(包装材料),其流程图如图2所示。

原材料从仓库收货到货品上架需要经过三道流程,一是货物被供应商运送到仓库码头(接受点),由码头人员负责接收确认,进行货物所有权的转移;二是货物被运送进仓库内部的零时货物存放区域,由专门收货人员进行货物系统入库,使货物进入仓库数据库;三是物料专员将货物放置到货架上。

3、存在问题

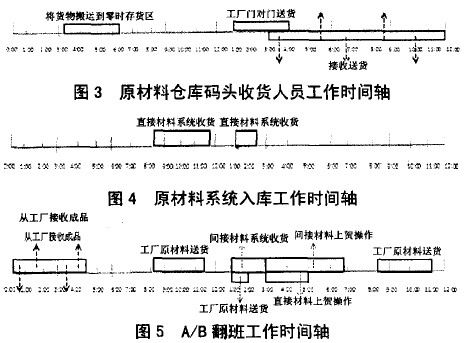

收货周期为24小时,即从运输车上下货到码头到最后实现原材料的实物上架需要一个周天的时间。这对于任何仓库来说这都是相当长的上架周期,本身存在极大的风险,一是无法对外界的变化做出及时有效反应,扰乱工厂的正常生产秩序,二是一旦货物量激增会导致货物无处安放等的严重后果。如图3、4、5所示。

从上面3个图表中不难肴出在整个收货流程中存在种种问题。首先,原材料仓库的入库码头是整个入库的第一步,仓库码头工作人员除了检查货物数量是否与运单匹配和查看包装是否有破损的日常工作外,其主要职责是对货物的接收工作。由于该跨国制造企业位于出口加工区内,很多原材料都要经过海关统一审批才能正式运送至仓库接收,由于这一客观原因的约束,收货时间往往是从当天的下午3点到晚上l2点,但是真正实现货物上架却是在次日的下午。如果说由于客观原因不得不在下午和晚上集中收货,那么第二、三步就是我们需要改善流程的重中之重。

从上述分析可知,该原材料仓库的原材料类型有直接生产材料和间接生产材料两种,实际操作中GC将两种货物分分配给不同的MS分别负责,如图3和图4所示,直接生产材料的系统入库是由专门的原材料系统入库人员来完成,但间接生产材料的系统入库却没有单独负责的人员(这一部分工作是由AfB翻班人员中的那5个MS负责),这导致系统收货人员和A/B翻班人员工作量上的分配不均,并产生了闲置劳动力(5MS翻班人员很忙碌,2人翻班人员却被闲置)。同时,可以从图4看出,即使同是A/B翻班组人员,白班的工作量远远大于夜班的工作量(后半夜从工厂接收成品往往只需要两人即可,接收次数是2~3次,每次半小时。那么剩余的3~4个劳动力可以说是被完全闲置着的)。

4、解决方案

①收货周期由以前24小时缩短到12小时的JIT运作模式,确保整个原材料仓库的有效高速运作。

②将直接原材料系统入库人员合并到A/B翻班组当中去。

③A/B翻班组MS需要掌握所有流程操作,包括直接材料系统收货、间接材料系统收货、叉车作业等,以便于GC能偶按照实际工作量灵活安排物流作业,以保障工作量的均匀分配,提高整体产能。

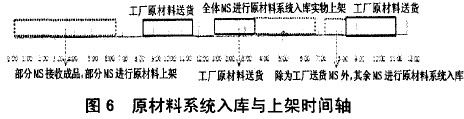

④为保障12小时上架的目标,夜间开始安排系统入库作业和原材料上架作业。

如图6可以看出,在原材料系统入库和实物入库两个不同的排班人员进行合并之后,不仅人员工作量得到了均衡,还保证了12小时内货物上架的目标。需要特别指出的是,这一更改并不和原有的翻班工作时间相矛盾:早7点到晚7点的A班能保证在晚7点前将货物系统入库并上架:晚7点到晚7点的B班同样能够使在其工作时间内所接受的货物实现系统入库和上架。这样一来,从货物到进入仓库码头直至货物被安放在货架,整个过程由原来呆板而固化的作业模式变成了流动的作业模式,不仅实现了JIT的快速高效的要求,也保证了整个作业流程的流畅化、合理化。科学化,使仓库变得生机勃勃,能够对紧急情况做出快速反应,杜绝潜在的库存风险。

楼主最近还看过

- 微电机行业如何导入精益生产...

[666]

[666] - SPC在手动变速器装配过程中的...

[463]

[463] - 干货|带你正确认识丰田精益生...

[1686]

[1686] - 北京企业推进TRIZ创新方法的...

[566]

[566] - 七步法助力广州房地产业精益...

[509]

[509] - 高层领导在制造企业实施六西...

[747]

[747] - 六西格玛咨询在服务业存在哪...

[968]

[968] - 西格玛管理培训在电力公司是...

[607]

[607] - 精益生产在和谐型机车引进项...

[1743]

[1743] - 建材业导入六西格玛管理培训...

[683]

[683]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选