浙江A工业机器人采用六西格玛进行优化设计 点击:84 | 回复:0

浙江A工业机器人根据六西格玛流程要求组建队伍、制定团队职责及运作方式;同时,对项目进行了潜在风险分析,并做好预案措施,制订项目计划书,设置项目关键节点和设计里程碑。

1、概念生成及概念筛选

① 功能分析

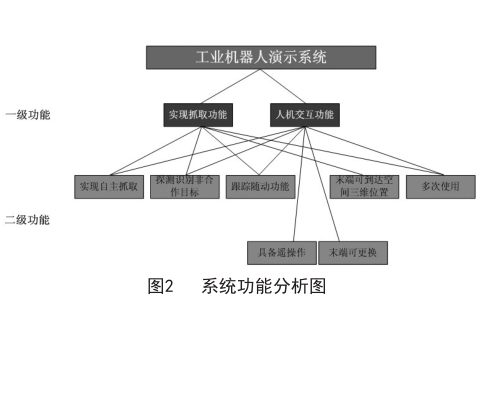

通过对系统功能进行分析,进行恰当的剔除、缩减、利用、增添、补足,从而确定合理的必要功能。根据关键质量特性对功能按层级展开,列写出工业机器人演示系统三个层级的功能(见图2)。

②II级QFD展开

我们进行了II级QFD展开,根据功能分析和展开结果得出技术瓶颈为:实现抓取功能和探测识别目标的功能。鉴于已有的同类产品目标特征需要具备合作属性,因此可在此方面进行突破,完成不合作模拟目标的探测和识别,有助于在市场竞争中处于优势地位。

③概念生成及筛选

以系统功能为出发点,综合使用调研法和专家调查法,经过几轮迭代,初步筛选出符合要求的系统要素概念。执行机构选择多自由度机械臂,末端抓取机构选择手爪、末端锁紧机构,目标模拟器以杯子、齿轮为主。经过系统功能分析按系统要素筛选概念进行组合提出12种初步概念。采用AHP层次分析法,确定了概念选择流程中概念评估的标准。应用普式矩阵工具,得出“多自由度机械臂+手爪+立体视觉相机+视觉伺服相机+杯子+配套软件”为优选出来的最佳概念。

2、III级QFD展开

通过概念生成及筛选的结果,我们得到了装置和机构概念作为功能的展开结果。分析后发现,立体视觉探测识别装置和自主规划装置重要度较高,且存在技术瓶颈,在设计阶段应高度重视。

3、IV级QFD展开

根据装置机构选择对其包含的零部组件进行展开,并通过分析提取出重要零部组件,由装置和机构展开得到屋顶的零部件设计参数,并给出设计参数指标。

4、关键参数矛盾的TRIZ应用研究

根据IV级质量功能展开表,存在“自主规划响应速度”与“机械臂的控制精度”之间的矛盾,应用TRIZ理论分别对其进行分析,寻求矛盾的解决方案。

5、价值工程分析及优化

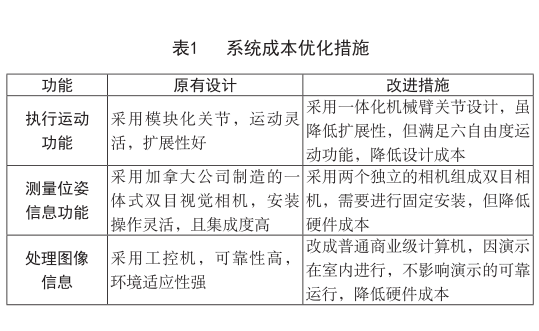

此后,我们对机械臂系统进行了功能定义,并进行了功能分析。通过对产品价格的调研及与供应商的沟通,进行功能和成本的折中,采取了若干改进措施,并采用可替代的产品从而达到降低成本,提高价值系数的目的(见表1)。

6、DFMEA分析及优化

按照系统和功能构成,划分结构层次,开展了工业机器人演示系统的DFMEA,分析出了系统级主要的功能故障模式、产生原因、对系统的影响、严酷度、发生可能性、故障检测方法以及设计改进措施和使用补偿措施等。

7、设计计分卡

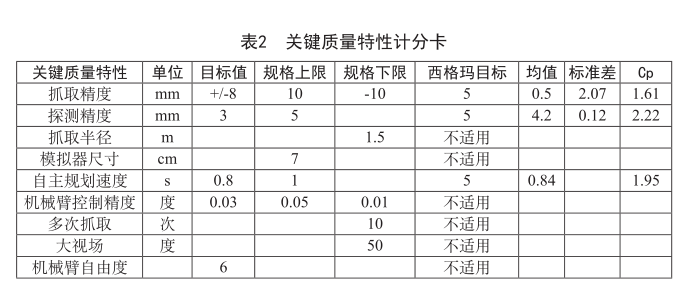

可以看出,系统抓取精度过程能力指数略差,需要进行优化设计。

楼主最近还看过

- 餐饮行业实施六西格玛培训的...

[563]

[563] - 中山某化工业PMC管理推行方案...

[508]

[508] - 六西格玛管理在空压机及后处...

[753]

[753] - 基于六西格玛DMAIC的新护士管...

[953]

[953] - 六西格玛管理对成都化工业有...

[789]

[789] - 今天打开快递:我的功夫茶具完...

[1716]

[1716] - 广州农化六西格玛管理八步法

[446]

[446] - 六西格玛定价法的五个步骤

[853]

[853] - 获TRIZ认证对未来职业生涯有...

[591]

[591] - 印刷公司实施六西格玛管理培...

[1156]

[1156]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选