东莞某公司精益生产线中变流模块产品的设计与应用 点击:575 | 回复:0

天行健公司针对东莞某公司精益生产线中变流模块产品的设计与应用,开展了生产基础数据收集、改善前现状分析、方案设计的讨论和制定、方案执行应用与反馈调整和实施后的信息收集对比等一系列的工作。

模块生产方面提出的问题:

1、变流模块生产工时为何要6小时;

2、变流模块制造停工等待为何要3天;

3、变流模块一次合格通过率为何在43.25%徘徊;

4、企业要生产1050个变流模块,如何有效防范生产瓶颈。

针对上述问题,运用鱼骨图分析原因:

人:人员未能固定,没形成专业化;

机:无生产平台、生产工具,多人共用型装配;

料:料不全开工,普遍做做停停,生产员工停留寻料中;

环:员工几乎为“作坊式”作业且物料堆挤,占用生产面积过多;

法:工序交错复杂,工序之间可以取消、合并、重排、简化的方案较多,无作业指导书,过程检验文件不适用等。

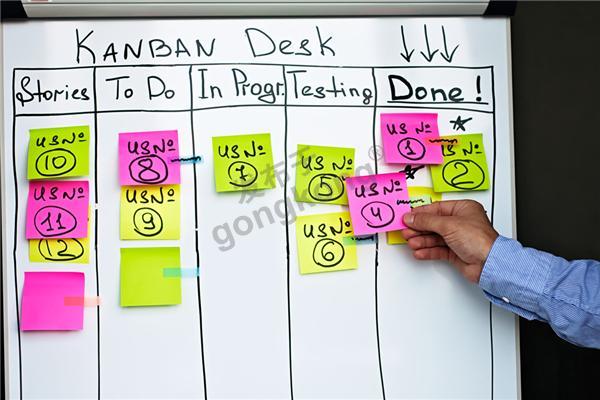

讨论出生产线的设计步骤:现场调查“浪费”统计、作业辅助数据报表的设计改良、生产工序的平衡设计、工艺布局设计优化、编制作业指导书、规范作业场所、试制“流水化”生产线、配送准时化实施、质量品质改善。

第一步:现场调查“浪费”统计。

利用模块现场生产周期浪费调查表,对浪费表象进行统计分析出:生产过量是由计划可以控制的,而生产中等待、返工的浪费是可以通过作业流程的梳理来实现,以改善工艺布局、生产工序的优化、生产辅助表格的运用,可以有效缩短生产周期。

第二步:作业辅助数据报表的设计改良。

改进生产基础数据BOM编制方法,以原始ERP数据为基础数据,编制数据子BOM树型结构,新增物料的工位去向和防错漏单检查项行。表格属性举例有:

车号:配送物料车车号(使用相应不同功能物料配送车,如1号配送车、2号配送车);

分类:指的是配送车上物品的放置方法(一物一空配送放置目视化,可以防止物料丢单,如大件、小件、挂件等);

顺序:物料配送时取料顺序;

台数:指的是开工的数量;

损耗:所指实际用量;数序符号(1~10):指的是同类产品批次配送累加等。

第三步:生产工序的平衡设计。

通过对现场作业人员的数据作业测定、整理分析,不均衡因素主要来源于布线,即找到生产瓶颈。再将布线工作二次细分解,直观地暴露问题所在,即实物量取线束长度、双绞线压接、模块插接布线是问题所在,通过合理优化工序进行平衡设计。

第四步:工艺布局设计优化。

结合作业工序特点,绘制工艺路线图和工艺顺序图。绘制工艺路线图是组装单元工艺布局的重要内容,也是生产组织的重要依据,在优化工艺流程的基础上,把各零件工艺路线中的工序进行标号并按工艺路线给出各零件的工艺路线。在得到零件工艺路线图后就可以绘制综合工艺顺序图了。绘制综合工艺顺序图以达到两个目的:

一是初步汇总单元需要的设备,

二是得到各设备或者工序的年工作时间,

为计算工序负荷提供数据。再是绘制单元工艺布局平面图。工序排列有多种方式,如直线型、O型、U型等,要看具体单元的占地形状、周边环境、通道安排、工装摆放和物料路径等综合考虑。

第五步:优化设计表单、维持应用成果。

一是《作业指导书》的表单设计,作业制导书的编辑总结以下原则:

1、编制力求精练、简化、节省,减少差错、降低人员素质和达到培训的要求;

2、具有可操作性,这是文件得以有效贯彻实施的重要前提。因此,编写人员应该进行深入的调查研究,广泛地听取意见,使用人员应该及时地反馈使用中存在的问题,使文件得到不断的改进和完善,以保证文件的可操作性和行之有效;

3、体现对现场作业的全过程控制,体现对设备及人员行为的全过程管理,包括设备点检、品质管理、防错和人员行为要求等内容;

4、在作业前编辑,注重策划和设计,量化、细化、标准化每项作业内容,做到作业有程序、安全有措施、质量有标准、考评有依据;

5、分工明确,责任到人,编写、审核批准和执行应签字齐全;

6、一项作业编辑一份指导书;

7、应规定保证本项作业安全和质量的技术措施、组织措施、工序及验收内容;

8、以人为本,贯彻安全生产健康环境管理体系的要求。

二是《模块查检表》的表单设计,以达到表检验通俗,表格易懂,员工适用为目的进行优化。

变流模块产品的精益生产线的设计与应用的成效。成功实现了“作坊式”向“流水作业”生产的转型。精益生产是利用各种工业工程技术来消除浪费,着眼于整个生产流程,而不只是个别或几个工序。精益生产是一个永无止境的精益求精的过程,它致力于改进生产流程和流程中的每一道工序,尽最大可能消除价值链中一切不能增加价值的活动,提高劳动利用率,消灭浪费,按照顾客订单生产的同时也最大限度地降低库存。实践证明,变流模块产品的精益生产线的设计与应用方法简便、易行、有效,为探索传统“作坊式”作业模式向“流水作业”生产线的转型提供宝贵经验,提炼出工艺技术一整套完整的技术转型制造量产方案。

生产线的设计与应用为企业带来的直接经济效益:

1、生产能力提升200%:促进企业整车日生产能力由10台提升至30台,共省人5人;

2、生产周期缩短50%:通过导入L/T(Lead Time)时间管理,对变流模拟生产线生产LOT的低减、快速换模方案推进,改善后变流模块产品生产工时为1.35小时/台,生产效率提高近55%,模块调试效率提高50%,作业场地面积压缩3/4,且模块一次合格通过率上升到92%;

3、单台变流模块制造成本下降15%:通过工厂内低值易耗品(紧固件、线槽等)用量减少案、主推工业变频器成本低减案等,安全在库的低减等最终整个工厂L/T从30.5天降为12天;

4、配送效率提升67%:通过拉动仓库现场改善,低减人工25%,面积使用率提高30%;消除了车间事务员提前收集生产物料二次转运的工作,减少配送员动作、搬运等浪费,整体配送时间从原来85分钟降低到28分钟左右,效率提高67%,且减少2个车间事务员。

楼主最近还看过

- 河南某矿机公司开展现场八大...

[492]

[492] - 来自蓝海的消息

[1460]

[1460] - 什么是Linux?您需要了解的有...

[589]

[589] - 基于六西格玛管理培训的(北京...

[547]

[547] - 食品行业如何运用精益生产管...

[545]

[545] - 实施六西格玛设计能给企业带...

[1229]

[1229] - 机械行业机车车钩支架六西格...

[1201]

[1201] - 公司组织培训六西格玛的三大...

[621]

[621] - 某车间6S管理推行经验,拿走不...

[516]

[516] - 精益管理之FEMA小组会议流程...

[776]

[776]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选