山东某公司运用六西格玛管理实现了扭亏增盈 点击:214 | 回复:0

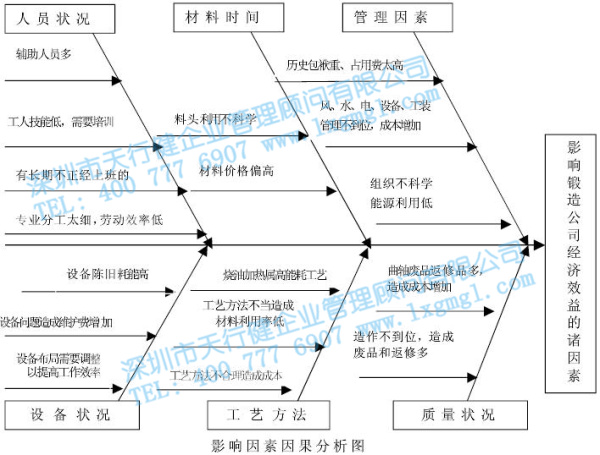

为开展好六西格玛管理项目,山东某公司首先确立了具有战略意义的六西格玛管理大项目,目标是在两年内实现扭亏转赢。这一统领全局的第一管理项目由天行健专家顾问亲自来做,统一调用公司各种资源。其他六西格玛项目都由此产生,分别组建不同的项目组去完成,共同为总目标服务。按照这一战略布局,天行健六西格玛顾问经过运用因果分析法(见下图),对产品质量、人员状况、设备(含工装)状况、加工方法等进行综合分析,找到了影响公司经济效益的6大方面主要问题:

1、设备陈旧耗能太高,增加了成本

锻造公司主要生产设备为5吨、3吨、1吨模锻锤和3吨、1吨自由锻锤,以压缩空气做动力。由于锻锤基本都是70年代的产品,存在效率低、毛病多、能耗大等诸多问题,特别是能耗比同等规模其他厂家高2倍多。同样一台3吨模锻锤,其他厂家用26立方风即可正常生产,而锻造公司却需两台40立方风泵供风才能工作。

2、历史包袱沉,财务负担重

由于历史原因,给锻造公司留下了较高的积压和潜亏:

①在制品潜亏挂帐469.9万元;

②3年以上货款回不来的420.6万元;

③应收帐款要不来挂帐25.6万元;

④材料工具常年积压挂帐408.7万元;

⑤下料后对方不要货造成积压材料5.9万元;

⑥有帐无物的材料挂帐128.7万元;

⑦管理问题造成挂帐10. 7万元。

上述7项合计积压潜亏挂帐1470万元,每年需支出资金占用费近百万元。

3、人员配置不合理,劳动效率低下

2013年初锻造公司有266人,其中正式职工207人,长期雇佣工54人,临时工5人。公司历史上有一种怪现象:在一线生产操作的基本都是雇用工(主要是农工),正式职工大都在辅助岗位。造成辅助岗位人员多,分工过细,如气焊工和电焊工分设,工具保管、工装保管分设,司机班4台车有8个司机,一个小空压站竟配了15个人,这种不合理的现象严重影响了公司效益和风气。

4、产品质量不高,造成劣质成本增加

在其他厂家己采用摩擦压力机、热模锻、高能螺旋压力机等精密锻造情况下,A锻造公司还在使用锻锤生产,产品质量自然缺乏竞争力,加上技术管理不到位,常因加热、操作不当造成锻件多氧化皮、坑大、错移、拐颈缺肉等缺陷,产品的返修率和废品率都较高。如支柱产品——曲轴的不合格品率高达5%以上,仅此一项就造成每年50多万元的废品损失。

5、工艺方法不当造成成本增加

由于工艺研究不到位,造成材料定额较大、生产工序繁琐,增加了产品成本。如:中央摇臂制坯与外厂比,每件多0.3kg材料;曲轴生产使用锻锤比使用压力机每件多2kg材料,此项每年要多增加成本60余万元。由于工艺布局和配置不合理,造成中央摇臂二次加热多增加一火,曲轴100%需要冷校,既浪费能源又增加了缺陷机会。

基于上述这些问题,天行健专家顾问决定分解任务指标,先后确立了《降低曲轴淬火裂纹》、《降低法兰盘缺陷率》、《提高2500T生产线利用率》、《降低吹砂机维修费》、《加强管理、提高电能利用率》、《降低润滑剂消耗》、《降低电液锤故障率》等22个六西格玛项目。各项目组结合企业和市场实际,遵循六西格玛管理的方法和思路,对所立项目认真加以实施。随着各项改进工作的逐步推进,一场六西格玛管理的变革也全面铺开了。

楼主最近还看过

- TPS精益生产管理在某汽车集团...

[671]

[671] - 客户少,没人,业绩不好咱办?...

[2286]

[2286] - SPC软件以全新的技术保障食品...

[504]

[504] - 今天打开快递:我的功夫茶具完...

[1716]

[1716] - OEM市场的PLC销售中,为什么有...

[8345]

[8345] - TRIZ解决问题的方法是什么

[531]

[531] - 制造业实施精益生产培训成本...

[1275]

[1275] - 某车间6S管理推行经验,拿走不...

[516]

[516] - 微电机行业如何导入精益生产...

[666]

[666] - 基于精益工厂布局中物流门设...

[509]

[509]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选