重庆某机械厂成功导入CELL节拍生产方式 点击:556 | 回复:0

重庆某机械厂提供天行健公司对某仪表组装线实施CELL生产方式,取得一定的改善效果。本文即介绍了这一改进过程,希望能为其它企业实施精益生产提供流程上的指导作用。

CELL生产方式的导入:

①工作内容分析与合并

为减少搬运次数或节约人力成本,需对各工位的作业内容重新进行分析,将相关度较高的作业内容尽量分配至一个工位,同时还应考虑该工位作业复杂程度不能太高,以保证操作的顺畅和降低新人胜任的难度。改进前存在保护板子/液晶焊接至前面板组件装配、功率板焊接至散热器组件装配、风机导线焊接至风机组件装配、各组件至整机装配/布线,至性能调试共6次搬运。经过对工作内容相关性分析后将作业不复杂且相关性较高的保护板/液品的焊接与前面板装配、功率板焊接与散热器组件装配、风机导线焊接与风机组件装配进行合并,减少了3次搬运浪费。

②均衡化分析改进

为缩短生产周期则需提高生产线的生产速度,即产出效率,单元的整体作业速度受到最为迟缓者的制约——瓶颈工位,所以降低瓶颈工位的工作周期是缩短生产周期的关键。通常用线平衡率来衡量产出效率。

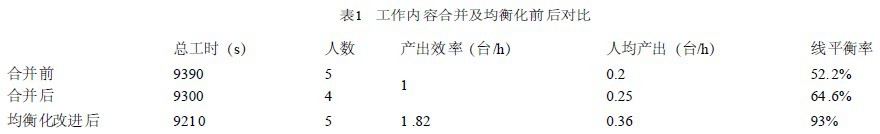

根据实测标准工时,计算出工序合并前后的产出效率如下图。

合并后虽然提高了人均产出,但由于瓶颈工位的存在产出效率未改变,说明通过简单的工序合并能消除部分搬运时间但不能达到缩短交货期的目的。进行工序均衡化对“性能调试”这个瓶颈工位增加作业人员降低该工位的工时,计算产出效率如上图。均衡化后由于消除了等待浪费,虽然增加了1人生产线效率和人均产出都明显提升。

③CELL布局

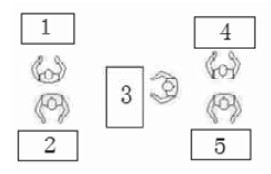

通常CELL布局为“U”型或“C”型,但适合才是最好的,CELL生产方式的优势也在于它的灵活性。根据路线越短越好、无孤岛加工、无交叉工艺路线、无路线逆行及便于在制品传递的原则,将生产线布局成“花瓣型”如下图。

由于单元内采用“单件流”的流动方式,不需预留在制品的存放空间所需设备,可以紧密安排在一起,消除了搬运及空间浪费。

④作业标准化

标准化作业是精益生产实施的基石,单元导入后若不进行作业标准化工作就会出现节拍不稳定、不同人员加工的产品质量差异较大的问题,不能达到预期的产出效率且终检返修率高。同作业人员一起对作业过程进行细致研究后将作业文件细化到每一个基本动作(拿取物料、工具、传递等),增加了作业时间要求(操作时间+拿取时间)、质量要求(用图片明确作业标准)及物料放置位置等。标准化后既减少了不必要的作业动作明确作业质量,也利于节拍的控制。

实践证明导入精益生产方式后能够消除生产过程中的部分浪费,降低产品成本,但这只是企业实施精益生产走出的第一步,精益生产系统的建立及员工自我改善意识的提升才是真正去除车间的无用功,使精益生产方式发挥更大活力的关键。同时精益生产实施过程没有一定之规,只要掌握其精髓并经过努力训练就一定能取得成功为企业带来更大的经济效益。

楼主最近还看过

- 无锡某机械厂精益生产改善策...

[569]

[569] - 六西格玛在电子商务物流行业...

[750]

[750] - 电子制造业推行张驰咨询精益...

[686]

[686] - 某机械设备公司TPM管理改善方...

[483]

[483] - 南京化工行业开展六西格玛管...

[748]

[748] - 六西格玛黑带报考条件有哪些...

[940]

[940] - 电信行业精益六西格玛案例分...

[1052]

[1052] - 某车间6S管理推行经验,拿走不...

[516]

[516] - 9个步骤,做好6S管理,安排!...

[597]

[597] - 车间实施Cell单元生产线与普...

[905]

[905]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选