广州D电子连接器基于六西格玛改善产品问题 点击:143 | 回复:0

本案例以广州D电子连接器05生产线的RU9产品为例,运用六西格玛方法研究、软件仿真、实验研究等现代工业工程的精益六西格玛技术和工具,从影响客户满意度的生产过程客观质量(质量、时间、成本)入手进行改善,对于提升客户满意度是切实可行的。

1、定义阶段(D)

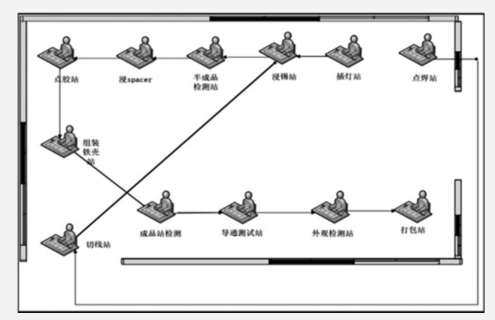

RU9生产线05产线,整个生产加工过程由Layout及物流路线(如图1所示)12个工站外加线外切弹片和烘干作业组成。

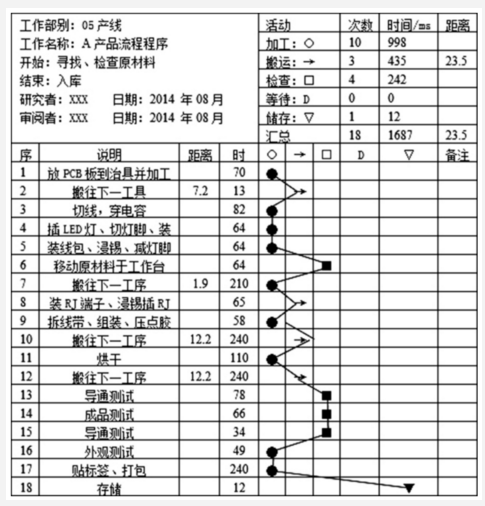

图1所示的产线布局和物流路径结合经现场多次数据测量,并按工艺路线进行排序,得到改进前的连接器生产工序数据表,如表1所示。

经过现场调研以及对顾客投诉的分析,发现该产品生产存在以下几个问题:

①产品质量问题。产品生产过程存在质量把控不严格,产品质量问题占顾客投诉的40%。

②产能问题。产线Layout布局不合理,存在物流回流和生产过程中存在不合理搬运在内的两个问题造成其平衡率仅只有70.4%,造成的排产计划达不到,最终导致的订单达成率严重地影响到顾客对企业的满意度。

③成本问题。由于质量问题和产能问题综合造成的成本因素的边际效应造成产品单位成本价格虚高的问题。

2、测量阶段(M)

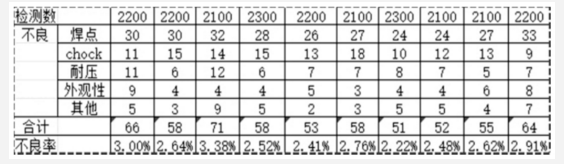

对于产品质量缺陷的确认,通过设计抽样统计分析方案:每间隔1 d抽取一个批次的样本,共获取了10组样本,从样本数据中分析不良品的原因。从表2的样本数据发现,加工过程中焊点、Chock等质量问题反复出现。通过进一步分析,确认质量问题主要由焊点引起。

3、分析阶段(A)

根据所确定的改善目标,分析时间、质量、成本,从生产过程质量与生产线平衡两方面入手,通过鱼骨图法列举出关键因素:操作不规范、设备精密程度不够、切线站生产能力没能完全释放,运用帕累托图、工位加工能力图进行分析,针对主要质量因素、产能和单位成本这3个指标进行分析。

4、 改善阶段(I)

①质量改善。首先针对焊点不良,经过分析后主要对锡焊员操作进行改善。制定焊锡站员工安装零件动作标准作业流程,按制定的标准化文件对锡焊员进行作业培训。

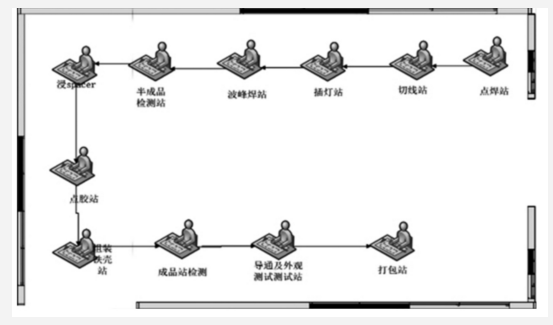

②产能改善。针对以上问题项目小组在5W1H和ECRS原则下对产线制定了重排意见,最终设计出重排后的Layout及物流路线图,如图2所示。

5、控制阶段(C)

控制阶段,需将连接器的生产过程作业标准化,从生产的工序步骤、加工设备、操作人员及操作时间等进行标准化,根据制定的连接器加工标准化操作指导书,运用标准化对加工过程进行控制,对操作人员进行相应的培训,让取得的成果固化。

楼主最近还看过

- 案例:关于东莞A供电局应用六...

[688]

[688] - 印刷公司利用精益生产解决仓...

[1257]

[1257] - 东莞机械工厂导入精益生产管...

[1304]

[1304] - 求助,PLC485通讯口测试

[583]

[583] - 柔性拖链电缆性能特点选型注...

[802]

[802] - 精益生产公司教你正确计算oe...

[513]

[513] - 工程机械企业推行精益生产管...

[1166]

[1166] - 今天打开快递:我的功夫茶具完...

[1716]

[1716] - 风电业引入六西格玛管理培训...

[625]

[625] - 如何利用精益生产管理培训改...

[892]

[892]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选