企业安全生产风险监测如何智慧化? 点击:438 | 回复:1

行业背景

钢铁产业是我国国民经济发展中的重要支柱产业,关系到整个国民经济的发展和安全。为保证冶金生产行业安全形势的平稳受控,各企业管理人员都在安全领域投入了大量精力,但由于管理模式老化、生产条件、方式的缺陷等诸多因素,生产企业的安全形势不容乐观。

痛点问题

一、安全巡检效率低

部分企业专业化成都较高、企业生产线自动化水平搞、线路长,暴露在外的风险点多、检查点多、面临的安全工作更加繁重,危化品管理、防火制度以及各生产岗位、大量各工种机械设备的安全巡检。靠现有管理水平,想在检查区域实现视频化、远程化、自动化管理非常难。

二、安全现场缺少可视化的监管

工业生产过程中的生产环节存在工艺工况异常等安全隐患、设施或设备存在易燃、易爆、毒性等危险特性、作业人员存在行为异常、操作异常等不规范行为,当危险迫在眉睫或正在发生的时候,因为缺少一双明辨是非的“眼睛”无法准确掌握现场情况无法及时采取最佳的措施,如何通过可视化的管理手段对现场数据进行有效收集分析,往往决定着他们在危险中是否能够得以生存。

三、安全管理人员疲于奔命

企业生产作业场所众多、安全风险高、安全人员配备不足、安全管理职责不清晰,使得一些企业安全管理人员疲于应付,各级安全检查频繁、安全材料层出不穷,安全管理人员大部分时间扮演着文秘的角色。与此同时,部分企业安全队伍存在聘用人员不稳定、老龄化、流动更换频繁等问题。如何让熟知安全管理法律法规、了解掌握安全管理专业知识的人,即使换岗退休,也不影响岗位职责的履行,是企业安全管理信息化工作需要解决的难点问题。

四、整体智慧平台的缺失

基础安全信息缺乏,信息难以共享和检索,多数信息存于离散系统或设备内,存在信息孤岛,碎片化情况严重。致使安全监管过程难以追溯、安全管理流程难以跟踪。当发生生产安全及质量事故后,难以进行问题的追溯与分析,形成PDCA循环。

安全生产风险监管平台

安全生产风险监管平台,实现自动化生产系统整合、物联网技术应用(采集、视频、智能识别、智能诊断)、政府监测平台集成融合,实现人员、设备、环境管理的安全信息管理线上化融合,建设基于风险场景的监测预警和安全态势评估模型,增强工厂安全状态监测预警、风险防控能力,实现安全智能化监管系统全覆盖。

系统功能

整体框架

安全管理看板

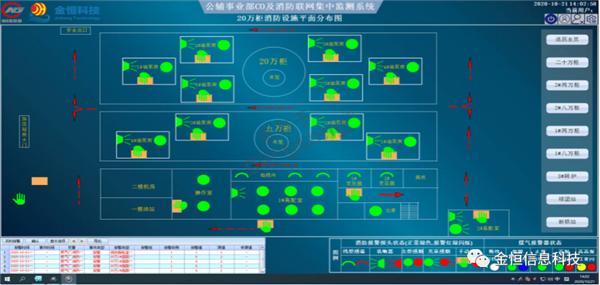

网格化管理,实现一平台、一张图、一盘棋的管理模式

3D建模实景

根据真实设备还原,以3D模型的形式显示。监测人员可以通过鼠标进行放大缩小旋转,更加直观的观察设备。通过对设备标识,明确各个设备的具体位置与名称,方便监测人员查看并检测设备。

重大危险源监测预警

由传感器、数据采集装置、企业生产控制系统以及工业数据通信网络等组成,通过数据分析实现重大危险源实时监测和预警功能,主要用于监测化工企业构成重大危险源的危险化学品储存及生产装置实时数据和预警、可燃有毒气体数据及预警、危险化工工艺安全参数监测预警、监控视频等信息。

人员在岗在位管理

管理化工企业作业人员定时、定人、定岗履职,可通过生物识别、智能门禁、实时定位等技术,能够有效识别、跟踪作业人员及车辆的位置和行为,可按区域、类别、时间等条件组合查询当前人数、所处位置、人员及车辆轨迹等信息。查询结果可用表格、图形、曲线等方式呈现,人员、车辆信息可显示在厂区、装置区的地图上,多层装置能分层显示,正常与报警需用不同的色标予以区分。

企业生产全流程管理系统

企业生产全流程管理以安全风险管控、应急管理、事故管理为主线,对企业全要素安全管理,是化工企业安全生产信息化管理平台的核心业务系统,主要包括安全生产目标责任管理、安全制度管理、教育培训、现场管理、安全风险管控及隐患排查治理、应急管理、事故管理、考核评审、持续改进等为一体的信息管理系统。通过本系统的建设,企业能有效的进行风险管控,优化企业安全管理体系,提高企业的管理效能。

系统价值

01提升企业安全管理质量 及时的安全信息传达、100%流程闭环跟踪、一对一的安全责任落实促进企业本质化安全水平提升。 02提升安全管理效率 随时随地的移动应用、随查随用的安全数据统计、关键业务便捷跟踪等提升安全管理效率、让安全更好管理。 03便携管理对外安全数据 通过集中平台可以便捷管理向园区、省市等监管部门传送企业安全数据,既满足监管要求亦保护企业隐私; 04助力企业信息化达标 系统符合国家、省市关于安全生产信息化建设的相关要求,助力企业安全管理信息化达标。 结束语

随着安全管控要求的不断提升、工业智能化信息化的日益普及,钢铁企业的安全管控升级成为重中之重。钢铁企业依托于智慧安全系统平台,通过数字化、可视化、智能化技术手段实现安全生产风险信息的预测、预警、预防,推进企业本质化安全管理提升,这样的模式也将成为支撑企业安全管理智慧化的变革与发展方向。

楼主最近还看过

- P-NET系列讲座(二):历史

[1595]

[1595] - 求助:PID中P、I、D的原理和作用...

[10782]

[10782] - 什么样的浪涌保护器比较好?

[3967]

[3967] - 经典自动化网站集

[1748]

[1748] - can总线负载和数据发送丢帧有...

[3400]

[3400] - 工控网FTP!

[4781]

[4781] - Netlinx

[2976]

[2976] - PLC的LIN总线通讯解决方案

[1979]

[1979] - 如何判断DP接头故障

[2911]

[2911] - 基于现场的结构和现场总线带...

[4258]

[4258]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选