某车型扭力梁后桥应用六西格玛设计进行全新设计 点击:167 | 回复:0

本文试图应用六西格玛设计方法,对某车型的扭力梁后桥进行全新设计。

下文将遵循六西格玛设计IDDOV流程,分别叙述各个阶段的具体工作。

1、识别机会

由于上一代车型的后桥存在性能和耐久方面 的问题,比如后悬在冲击路面上舒适性不佳、转向 量偏低、车轮支架与纵臂之间容易出现疲劳耐久 问题、后桥自重较大等。设计新一代车型后桥时 则需要改善上述问题,

2、定义需求

定义需求是DFSS实施的重要过程,此阶段的 任务是识别顾客需求(VOC),并将大量的、模糊 的甚至矛盾的VOC利用适当的方法转化为工程 指标、工艺要求、生产要求等。

后桥作为关键零件,其客户可以是外部客户 即乍辆的实际购买者,也可以是内部客户如底盘 调校工程师、总装车间工人、质量工程师甚至采购 员。他们分别从各自立场对扭力梁后桥提出需 求,如均衡的操控性与舒适性、零件重量轻、在生 产线上易于装配、产品质量稳定、采购成本低等。

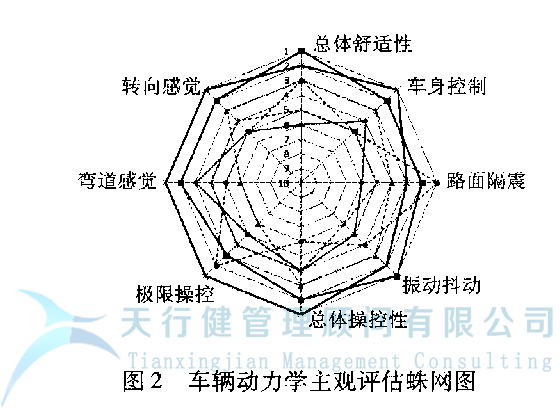

质量功能展开、质量屋等工具是很好的准确 识别客户需求、并将客户需求转换成工程技术指 标的手段。此外,很多专业的手段也必不可少。 例如,为了准确制定后桥的动力学性能,组织包括 竞争对手车型在内的同级优秀车型对比测试,包 括主观驾驶评估及悬架客观试验。如图2所示, 这是常用来综合评估多项性能指标的蛛网图,不 同线形表示不同车型在各项指标方面的表现,覆 盖区域越大表示综合性能表现越好。

整车主观评估是把客户呼声转化成匸程指标 的第一步,接下来需要对整车主观评估结果进行参数化描述,即用客观参数(如侧倾梯度、整车不 足转向等)描述主观感觉。此过程类似于客户呼 声到工程指标的转换,但比质量屋更复杂,往往需 要借助Chassis Sim, ADAMS等分析软件,用于分 解车辆的整车性能与具体动力学参数之间的关 系,进行具体动力学目标的设定。最后,根据后悬 架子系统技术要求,进一步分解得到后桥零件技 术要求。例如:后桥扭转刚度就是在后悬架扭转 刚度的基础上去除弹簧等因素影响之后得到的。

与后桥车辆动力学技术要求的获得过程类 似,结合经验、对比试验结果和仿真等手段,可以 分别制定NVH、耐久、重量等方面的指标,部分指 标如表1所示。

3、开发概念

后桥在结构上由各式各样的特征组成,所以 首先要对构成零件的特征进行分析。这些特征包 括:扭转横梁采用开口梁还是闭口梁;开口朝向、 截面形状;车轮及制动角是否通过车轮支架安装 到后桥摆臂上;A Bushing安装角度、A Bushing是 内侧还是外侧定位等。不同的特征各有优劣,开 发概念阶段的任务就是根据经验、竞争对手分析、技术原理分析等手段,并结合本项目实际需求和 约束条件(例如成本),确定符合本项目的设计大 方向。在本例中,最终确定采用U形截面横梁、开 口向下、无制动角支架的设计。

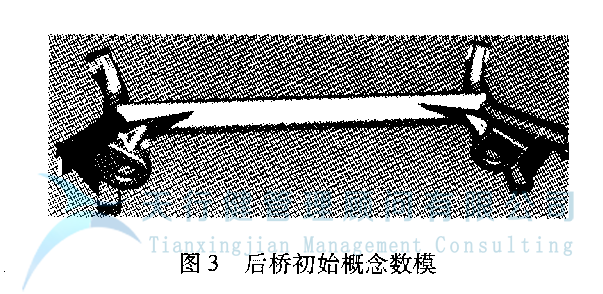

根据初定的设计概念,综合整车总布置、车辆 动力学等信息,在初步确定后桥的硬点(即描述后 桥运动关系和关键几何特征的坐标点)之后,即可 建立如图3所示的后桥初始概念数模。至此,后 桥的概念设计完成,后续的优化设计将以此数模 为基础展开。

技术原理分析等手段,并结合本项目实际需求和 约束条件(例如成本),确定符合本项目的设计大 方向。在本例中,最终确定采用U形截面横梁、开 口向下、无制动角支架的设计。

根据初定的设计概念,综合整车总布置、车辆 动力学等信息,在初步确定后桥的硬点(即描述后 桥运动关系和关键几何特征的坐标点)之后,即可 建立如图3所示的后桥初始概念数模。至此,后 桥的概念设计完成,后续的优化设计将以此数模 为基础展开。

4、优化设计

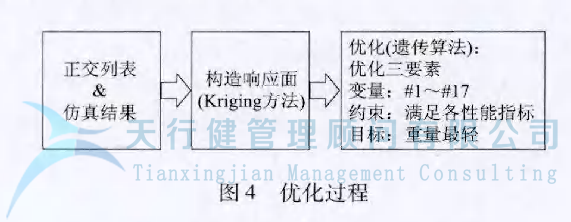

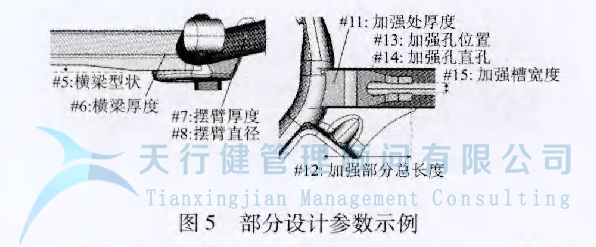

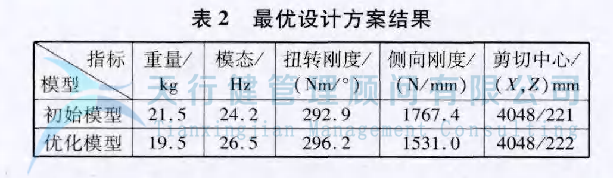

开发概念阶段仅定义了设计大方向,具体设计参数(又称“控制因子”)还需要进一步优化。对于简单问题,通过线性规划等方法即可求优,但对于后桥这样的复杂零件,必须采用更具技术性的手段。此外,有些对结果产生影响但产品设计本身无法控制的因素(又称“噪声因子”),如料厚公差、焊接质量等,优化阶段也应予以考虑以实现稳健设计。具体到本例,前期设计阶段更关心名义值而非过程质量控制,故不对“噪声因子”进行特别处理。优化设计过程如图4所示,通过实验设计方法,建立响应面模型,之后在响应面模型上进行优化设计。本例定义了17个控制因子,如图5所示,每个因子取5个水平,采用Lloo5加20正交实验矩阵,去掉3列5水平和1列20水平构造成新的正交实验矩阵Lloo5”,共计100个实验设计样本点。本例中的后桥采用SFEConcept建立全参数化的几何模型,并根据控制因子的具体值,生成所有有限元仿真计算样本点的模型,计算后桥的模态、扭转刚度和侧向刚度。针对17个控制因子、上述3个性能值以及后桥几何剪切中心建立Kriging响应面模型。优化约束为模态、扭转刚度、侧向刚度和几何剪切中心满 足表1中的设计要求;优化目标为重量最小。在 Isight软件中通过遗传算法进行最优设计方案的搜 索。最终得到的最优设计方案如表2,满足设计要 求,并且重量降低2 kg。

5、 验证

优化结果需要经过更精细的计算机仿真分析,以及样件装车试验及主观评估的验证,以确认 优化方案是否达到设计要求。

(1)有限元仿真的验算。

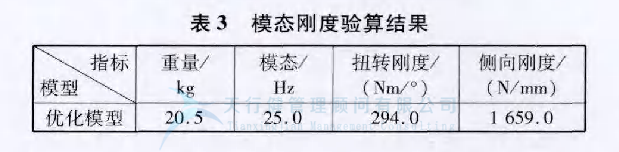

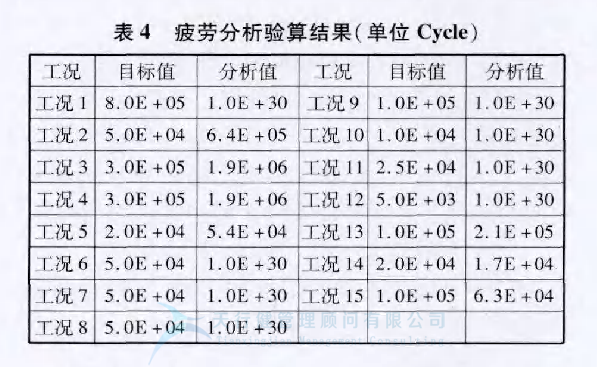

基于SFE Concept全 参数化模型的仿真计算,以及基于响应面模型的 优化,都会带来一定的误差,故需要对优化方案建 立更为准确、精细的有限元模型进行验算分析。 另外优化设计的时候只考虑了刚度和模态,验证 阶段还需要对应力与疲劳耐久进行验算;如果发 现问题,则需要进行局部修改以解决具体问题。 最终根据疲劳耐久结果和实际制造工艺修改后的 模型如图6所示,表3为模态刚度验算结果,表4 为疲劳分析结果,疲劳分析工况14和工况15还 没有满足设计要求值,但是已经非常接近目标值, 考虑到有限元疲劳耐久分析的误差,将在物理样 车中进行实验验证。

(2)样件的物理验证。

本后桥优化后的设计 方案经详细CAE分析满足定义需求阶段设定的目 标,跟据优化方案制作的软模样件在零部件台架 试验和样件装车(见图7)评估中表现良好。

基于六西格玛设计的扭力梁后桥开发结语

本文介绍了六西格玛设计方法在实际项目中的应用实例,解释了六西格玛设计的主要内容,针对具体零件或系统进行有效六西格玛设计的办法,并对六西格玛设计方法在实际工作中的运用表达了个人意见。六西格玛设计更多地体现了一种工程思想,灵活运用就能取得更大的效果。

楼主最近还看过

- 未来5年最赚钱的十大行业,不...

[2466]

[2466] - 销售也在学六西格玛黑带培训...

[562]

[562] - 工控自动化公司一般都用什么...

[660]

[660] - 运用张驰咨询精益生产培训提...

[520]

[520] - 基于精益工厂布局中物流门设...

[509]

[509] - 柔性拖链电缆性能特点选型注...

[802]

[802] - 七步法助力广州房地产业精益...

[509]

[509] - X医院基于精益管理提高手术室...

[1023]

[1023] - 精益生产案例:天津奥的斯丰田...

[493]

[493] - 案例解析:上海某自来水公司精...

[1330]

[1330]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选