精益六西格玛在磁头质量改善项目中的应用 点击:162 | 回复:0

为了更好地提升公司的质量水平,进一步降低生产成本,提高公司竞争力,该公司邀请了我们天行健管理咨询公司利用精益六西格玛方法来改善外观缺陷,并成立了改善小组。改善小组包括生产、质量、工序各部门相关人员。

一、项目界定阶段的内容

蚀刻类坏品主要由于在蚀刻前,气垫面上有尘粒、菲林残渣、胶水或气泡等残留物,蚀刻的时候就会影响ABS图像的形成,就会形成蚀刻类(也叫E类)坏品。蚀刻类坏品在真空房做气垫面时产生,所以我们主要关注真空房的流程改善。

二、项目测量阶段

1、项目测量阶段的内容

根据定义阶段的成果,明确了我们项目的任务是改善磁头外观缺陷坏品,目前的基线水平是10000DPPM, 3.82σ,公司期望达到的目标是5000DPPM。

通过制作SIPOC流程图来识别关键过程、影响过程的输入因素和输出指标。可以从SIPOC流程图可得到关键的子过程、输入指标、过程指标和和输出指标。针对这些指标,如Bonding高度差、Profile、胶槽深度、对准值等,为了保证其数据的准确性,更好地监控过程,需要确认它们的测量系统的有效性。

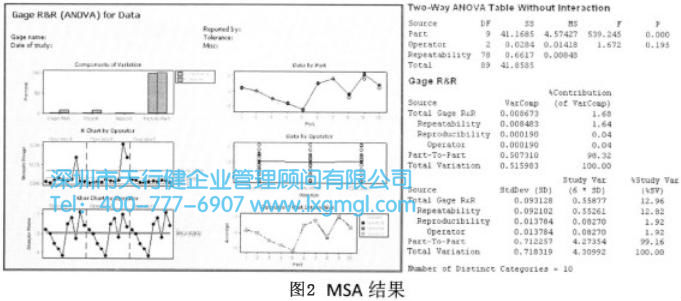

安排员测量并记录了10个Jig的胶槽深度,每个检测员对同一Jig测量3遍。原始数据如表1所示:

根据图2分析结果,从以下方面可判断此测量系统是有效的,可信的。

①每个组成的原因在总方差中所占的百分比%Contribution(%TV)=1.68%<2%可接受;②P/SV(%R&R)二6σ_ms/6σ_total=12.9696<15%,可接受;

③Number of Distinct Categories显示计量器有足够的分辨率=10,可接受。

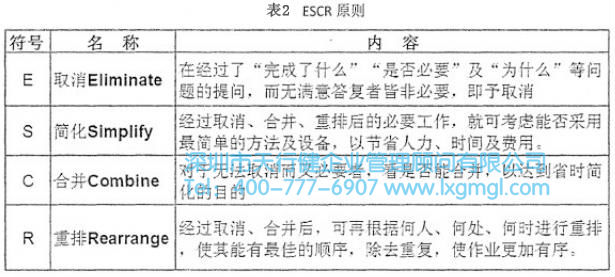

接下来需要对关键过程作出详细流程图,并通过分析流程图来规范每个过程的作业流程和员工的操作步骤。在原有流程的基础上,采用ESCR原则、5W1H原则和动作经济原则来整合分析整理工序流程,消除不增值的操作,消除风险动作,优化员工操作,来确定标准作业时间并保证了产品的质量。

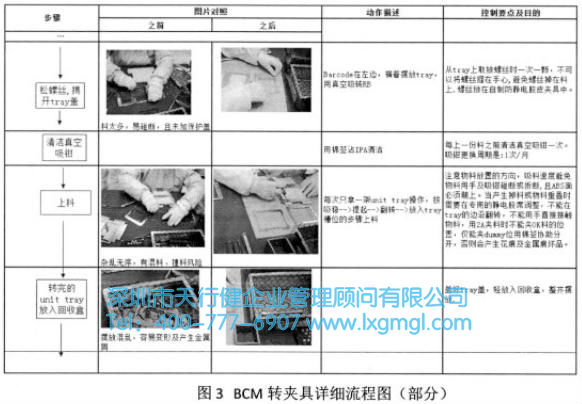

现以BCM清洗转Tray过程的流程图为例,说明流程图在过程质量控制中的应用,如图3所示:

从图3所示的流程图可以很清晰地反映转夹具过程中设置的质量控制点,也能表述每个步骤需要使用的检验资料和依据,整个流程图体现了转夹具过程中的质量控制计划;管理人员业也可以借此作为过程检验员的培训和检验作业指导。

通过第一轮的流程优化,消除了流程中的一些基本问题,这时我们的缺陷率也得到了一定的改善,缺陷率从10000降到了890ODPPM,降低了110ODPPM。

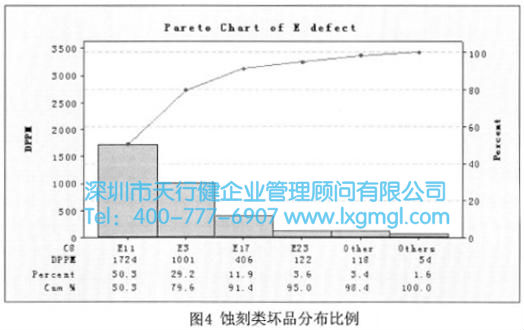

进一步分析蚀刻类坏品,从成因上又有E11, E17, E3等类别,如图4:

从图4可知,Ell和E3是我们需要重点分析解决的坏品。

2、项目测量阶段存在的问题

经过一轮快赢改善后,基本问题己消除。而需要更进一步的改善,就要挖掘更深层次的原因,从根本上解决问题。

三、项目分析阶段

1、项目分析阶段的内容

分析阶段需要对测量阶段收集的数据进行整理和分析,查找浪费根源或变异源,来确定一组按重要程度排列的影响过程输出的变量,并验证这些因素与CTQ之间的因果关系,确定过程的关键影响因素。

接下来可使用FMEA做进一步的分析,寻找影响产品质量的真正原因,并采取预防措施。现以Bonding工序作为待改善的关键工序来说明FMEA的应用。

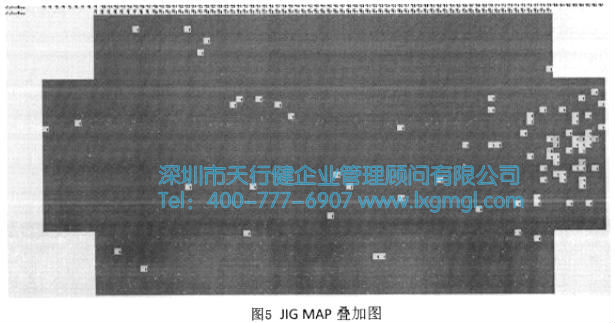

从坏品的叠加MAP图来看,坏品的位置发生偏向于JIG(夹具名)的右边(如图5)。

为什么坏品的产生会偏向于JIG的右边呢?天行健管理咨询改善小组组织了一次头脑风暴,得出了以下潜在的根本原因:

1、胶水静放的时间;

2、胶槽深度的均匀性;

3、不同批次的胶水。

接下来运用统计方法的定性分析或图表分析,来验证潜在的关键因素是否是影响输出的根本原因。

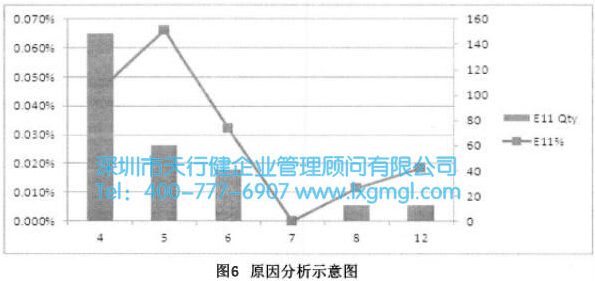

胶水净放时间数据分析:胶水静放时间与坏品比例分析。

从图6可知,胶水静放的时间在7-8小时的坏品相对较少,所以我们认为胶水的静放时间是显著影响因素,我们将胶水净放时间保持在7+/-1小时。

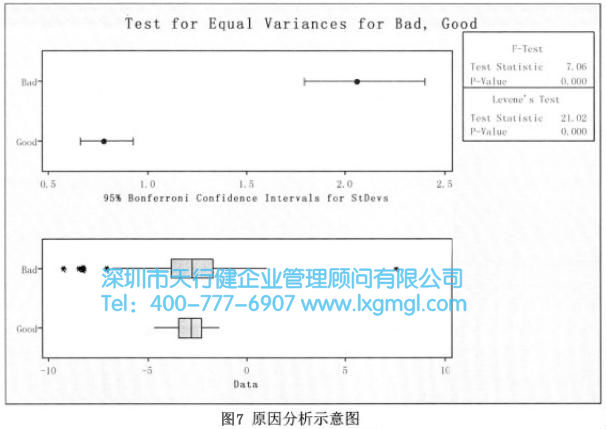

胶槽深度均匀性数据分析:胶槽深度均匀性对坏品影响分析。

从图7可知,P=0.000<0.05,即有显著差异。说明坏品较少的JIG(Good)其胶槽深度的均匀性较好,反之坏品多的JIG(Bad)其胶槽深度的均匀性更差,也就是胶槽深度的均匀性直接影响E11缺陷,所以胶柏深度的均匀性是显著影响因素,在下一阶段要运用DOE对胶槽的均匀性做进一步的量化分析,得到较好的均匀性。

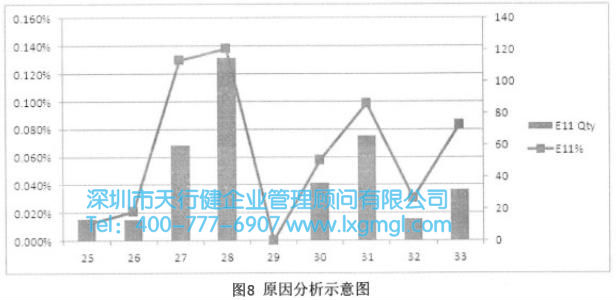

不同批次的胶水测量数据分析:分析同一/不同批次的胶水是否与坏品比例有关。

从图8可知,同一批次的胶水表现都有较大差异,说明还有其他影响因素,所以我们认为胶水的来料批次没有显著差异,不是关键因素。

2、项目目标、方案的修正

通过分析阶段的定量、定性分析及图表分析,找出了关键影响因素,找出关键影响因子,为下一步的改进做好准备,制定影响因素的解决方案,同时确定量化的影响因子的合理参数估值。

四、项目改进阶段

1、项目改进的内容

在分析的基础上,以流动和拉动为原则,运用精益生产与六西格玛中所有可利用的工具对流程增加、重排、删除、简化、合并,同时对具体流程稳健性和过程能力进行改进。具体为:确定输入输出变量之间的关系,提出优化方案;确定改进计划。

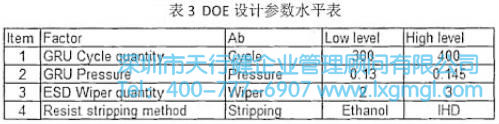

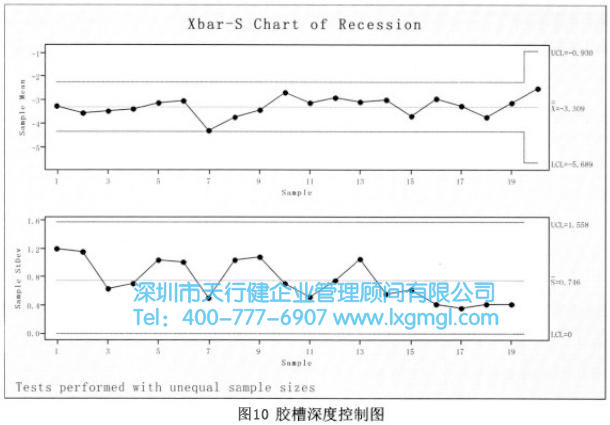

分析阶段验证了胶槽深度均匀性是关键影响因素,所以我们需要进一步来分析找出最好均匀性的相应控制指标。通过改善小组的讨论,选定了4个主要影响每个因素分别设定两水平,如表3:

GRU Cycle quantity (GRU机器的运行次数)--Cycle (300,400)

GRU Pressure(GRU机器的压力)--Pressure(0.13, 0.16)

ESD Wiper quantity(旭化成的张数)--Wiper (2, 3)

Resist stripping method(去菲林方法)--Stripping (IHD,Ethanol)

根据这些因素选定合适的正交表,如表4:

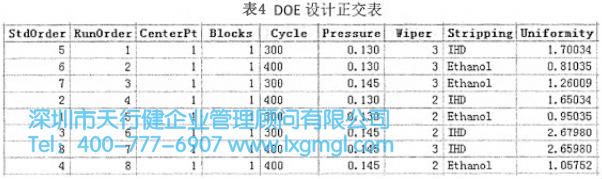

分析数据可得如图9示结果:

从图9来看,去菲林的方法和GRU机器的压力是显著因素,GRU机器的运行次数和旭化成的张数不显著。并且压力越小均匀性越好,用Ethanol去菲林的效果更好。所以我们可以固定GRU机器的运行次数和旭化成的张数,再进一步优化去菲林的方法和GRU机器的压力,得到最优值。

2、项目改进的问题和分析

产生了多个可能的解决方案后,结合组织的战略目标,按照一定的方法对这些方案进行评价和选择,找出最优的解决方案。

五、项目控制阶段

1、项目控制的意义

控制阶段是项目团队维持改进成果的重要步骤。一旦改进完成,应当确保改善计划的实施能够持之以恒,使得改进后的过程程序化,并确保过程不会恢复到原来的状态。

2、项目控制阶段的内容

制定控制计划:将解决方案融入日常工作过程并对之进行管理。

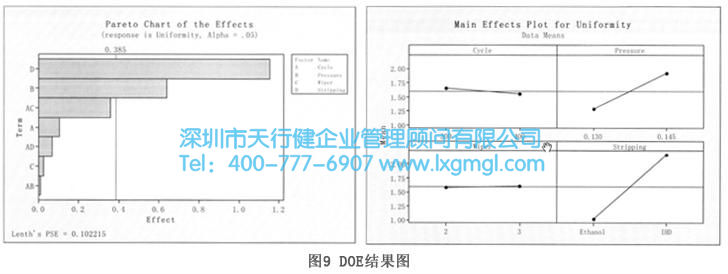

实施过程控制系统:采用SPC控制系统来监控过程中的关键指标(如图10所示),以迅速发现过程中的异常波动,对异常原因进行调查并予以消除。

楼主最近还看过

- 诸强华:工业品销售,如何找对...

[523]

[523] - 怎样确定企业导入六西格玛管...

[563]

[563] - 六西格玛能解决什么问题?

[739]

[739] - 6西格玛培训在冶金行业推进的...

[828]

[828] - 六西格瑪工具之QFD成功案例解...

[457]

[457] - 从技术到销售的转型

[2498]

[2498] - 精益生产现场管理口诀,收藏,...

[595]

[595] - 感觉在自动化行业里面迷茫了

[461]

[461] - 江苏精益生产培训公司怎么选...

[673]

[673] - 企业和经理人的困惑—是选择精...

[545]

[545]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选