六西格玛在食品加工行业中的应用案例 点击:324 | 回复:0

为提高公司收益,某公司提出了导入六西格玛来改善产品的质量,在经过一段时间的对比后,最终选择了天行健咨询公司。天行健咨询专家将六西格玛方法导入到味精精制车间,找出味精精制过程中的浪费环节,通过优化影响因子以达到提升味精生产质量的目标。

一、客户满意度分析

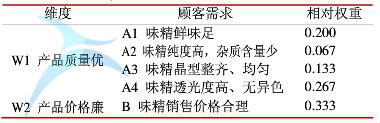

天行健咨询专家通过访谈法、客户投诉和竞争对手调查等方法确保准确地获取顾客需求信息,经过KJ法整理成顾客需求,再借助Wasserman(2001)所提出的品质特性排序评量法得到所有要求质量展开表,即可得出整体的要求质量相对权重。如表1所示:

二、项目实施

经过天行健咨询专家在生产现场进驻的一段时间里,与公司的生产制造人员,技术人员等进行了充分的沟通和对产品的深入了解后,对味精精制车间有了更深层次的认识,也给了接下来的项目实施做好了准备。

味精精制车间因受工艺条件限制,流程上每道工序前后都需要对谷氨酸钠料液和味精母液的温度、pH值以及波美度进行调整,例如:板框过滤前要对脱色液各项指标进行复测,使其控制在温度55-56℃, PH值6.3-6.4,波美度21-22范围内。从每道工序的输出结果来看,似乎都在可控标准的范围之内,CP值、CPK值也都保持在较高的水平。可事实果真如此么?

再次对料液各项参数的检查和调整,不仅增加了检查、返工等传统的品质成本,而且还会造成设备过多、库存太多、生产周期时间过长等劣质成本的增加。如果生产过程控制在一个较高的管理水平,那么就可以减少再次调整、返工的频数,甚至直至取消。由于每道工序结束后都会对料液的各项参数进行调整,因此天行健咨询专家并没有从每道工序入手,考虑其CPK值判断其六西格玛水平;而是将每道工序上的所有输入看做同一过程的输入,并且我们认为由于各工序后对参数的调整使得这些输入之间的交互作用并不再明显。本次六西格玛项目如此展开,不但经济实用,可操作性强,同时有利于现场管理对生产能力的把握和改善。

三、测量阶段

本阶段构建味精精制QFD质量改进模型,运用Fishbone Diagrams分层次分解技术指标,建立顾客需求与生产过程技术指标之间的联系,再综合FMEA和QFD相结合的技术,将项目风险度引进质量功能展开,在考虑项目的重要度基础上又综合考虑了风险度和技术难度,进而可以从众多的过程影响因子中筛选出少数重要的可控因子,将其作为试验因素进行DOE实验,依据试验方案搜集数据以完成测量。

本阶段的主要内容是:

1、Fishbone Diagrams. FMEA和QFD相结合模型

2、生产技术指标的确定

3、关系矩阵建立

4、技术特性·失效模式二级质量屋构建

5、失效模式优先度评审

6、依据DOE试验方案搜集数据

(*注: 由于技术性内容较为深奥,此处便不作详细描述,敬请谅解)

四、分析阶段

1、叙述统计分析

针对测量阶段收集到的数据,利用Minitab对数据进行叙述统计分析,描述精制车间现阶段的生产能力。分析结果为:结晶罐单罐成收率的平均值为46.9%,标准差为0.013,变异系数为2.83。

2、方差分析

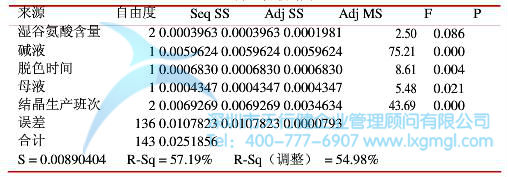

5个因子中的湿谷氨酸中谷氨酸含量、碱液与脱色时间直接影响到进入结晶罐的谷氨酸钠溶液的品质;母液与结晶生产班次影响结晶收率的高低。通过分析测量阶段所收集的数据来判断其显著性。应用Minitab进行方差分析结果如表2所示:

从方差分析结果可知:

①湿谷氨酸中谷氨酸含量的不同水平设置对单罐成收率并无显著影响。

②碱液与结晶生产班次的不同水平设置对单罐成收率有显著影响,母液与脱色时间不同水平设置影响次之。

五、改进阶段

经过定性及定量分析,明确了影响结晶单罐成收率的4个重要因子。改善阶段,主要是寻求有效改进措施,以提高结晶成收率。主要具体改进措施如下:

1、中和工序采用离子膜碱

从分析结果可以看出,本车间现使用的进行中和操作工序的纯碱杂质含量较多,与谷氨酸进行中和产生的泡沫也使小部分料液外溢,故而使得其对成收率的影响最为显著。因为离子膜工艺生产的离子膜碱杂质含量很少,故中和料液质量高于纯碱中和所得中和料液的质量。料液纯度高有利于结晶,使得结晶单罐成收率较高。

2、结晶岗位加强各班组成员的在岗培训(OJT)

对员工的绩效进行评价并制定绩效改进计划。计划组织能力和经验丰富的老员工将其本人行业、企业和专业等方面的知识、技能传导和灌输给新员工,主要以现场一对一的指导培训为主,增强在岗培训的实效性。并要有适当的监督及奖惩机制,使员工进一步发展和提高自己的工作能力,提升企业的效益。

3、使用纳滤膜对母液进行脱色提纯

本车间使用的是混合母液,比起分次母液对结晶成收率的影响相对较小。但母液所含的依然杂质较多,如三价铁离子、焦谷氨酸钠等,仍影响味精的纯度和收率。膜分离技术在生物化工领域有了广泛的应用,膜分离装置亦可直接插入已有的生产工艺流程,不需对生产线进行大的改变。同时可以大量减少酸、碱液的使用量,提高母液循环次数。

4、规范脱色时间为45士l min

规范操作流程,保证脱色时间为45士1 min,使活性炭充分发挥脱色效力,增强脱色液的品质。同时为了保证产量要求,考虑增加一个脱色罐以满足板框过滤工序对脱色液的需求。

5、增加看板管理,实施拉式生产

按照市场需求进行生产,精制车间中每道工序向前一道工序发出工作指令,上游工序完全按照这些指令进行生产么。这样可以使料液尽可能的在管道中流动,减少料液储罐数量;由料液于存储时问减少,亦可有效的预防料液腐败。

六、控制阶段

控制阶段主要包括标准操作程序和统计过程控制(SPC)等内容。控制阶段主要任务是对前几个阶段所取得的改善成果进行保持,确保过程不再回复至改善前的状态,而能持续运行在新的水平上。

1、标准操作程序

标准操作程序主要是通过加强监督、考核,将改善措施标准化,以最大限度减少过程变异,确保员工对改进后的项目有效地执行,使味精的单罐结晶率稳定较好的水平上。

2、统计过程控制

统计过程控制是采用平均值与极差控制图对精制车间生产现场的各项指标进行监控,以迅速发现异常波动,分析原因,及时采取有效的纠正措施。

楼主最近还看过

- 六西格玛定价法的五个步骤

[851]

[851] - 六西格玛管理面对的七个争议

[694]

[694] - 上海X天然气生产企业FMEA分析...

[1285]

[1285] - 9个步骤,做好6S管理,安排!...

[597]

[597] - 精益生产现场管理如何做到精...

[544]

[544] - SPC软件以全新的技术保障食品...

[504]

[504] - 如何利用精益生产管理培训改...

[892]

[892] - 制造业实施精益生产培训成本...

[1275]

[1275] - 北京建材行业精益生产的应用...

[462]

[462] - 东莞建材行业应用精益生产来...

[659]

[659]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选