罗姆:采用NanoPulseControl技术实现48V电源系统的单芯片降压 点击:238 | 回复:0

(转载于欧时电子)随着环境不断恶化,尤其是大城市情况更加严峻,交通部门对汽车的节能环保提出更严格的要求。一般汽车所搭载的电源系统是12V铅电池系统,用来为汽车的所有电气系统供电,但是所产生的问题是引擎负担较重。为了缓解电源系统的供电负担,市面上又出现了48V双电源系统,包含12V电源和48V电源,其中12V电源对负载电流小的系统,比如音响、仪表、雨刷等供电,48V电源对负载电流比较大的设备,如:空调、车灯、风扇等电气系统供电。对比之下,48V电源系统燃油经济性改善效果更好。

当汽车采用12V电源系统进行供电时,系统可以将12V轻松转化为3.3v或5v,而48V电源系统的输入电压一下子提高到了48V,整个电源系统设计也要相应的发生改变。从48V输入电压直接降到3.3v或5v的输出电压,对电压转换技术提出了严峻的挑战。

高速窄脉冲技术:突破高耐压和高频率的关键节点

在电源系统中,当工作频率升高,电子元器件的寄生电容所产生的影响也会增大,噪声干扰成份也随之增加。目前,在车载以及工业设备市场,要实现输出电压3.3v,频率2MHz,输入电压需要达到60v,目前市面上的芯片无法满足这一要求;从脉冲的宽度来看,输入电压提高,脉冲宽度就要缩窄,在频率为2MHz时,既要满足输入电压达到60v,又要保证输出电压为3.3v,脉冲宽度就要控制在20ns内,目前市面上的芯片也无法满足这一需求。

如何实现从更高的输入电压转换为更低的输出电压?这对电源IC的设计有两个要求:一是高耐压,二是高频率,解决这两个技术难题的关键技术是脉冲宽度控制。对于高耐压,电压升高要求元器件的耐压能力更高;抗噪声干扰成份增加,脉冲宽度会大幅度缩减,因此要实现高耐压就要实现窄脉冲控制。对于高频率,输入电源的频率升高,元器件的寄生电容产生的影响也会增大,噪声干扰成份也会增加,所以要解决高频化的难题也要先解决窄脉冲控制问题。

聚集电路设计、布局和工艺三大尖端技术,实现单芯片降压

提高输入电压,脉冲宽度必定要缩窄,否则就无法维持输出电压不变。为了确保在短路等异常情况下,芯片仍然能够安全工作,罗姆采用窄脉冲控制技术,在脉冲宽度非常窄的情况下,建立一个电流模式控制,从而保证输出电压能够稳定,且不受任何因素的影响。罗姆半导体(上海)有限公司设计中心高级工程师陈乃文解释,“罗姆充分利用电路设计、布局、工艺三大尖端技术,开发出超高速脉冲控制技术“Nano Pulse Control”,在以往很难实现的短开关导通时间内,仍然可以实现稳定的电压控制。窄脉宽控制技术的优势是,第一可以节省空间,第二实现了电源系统的单芯片化。非常有助于轻度混合动力汽车、工业机器人、基站的辅助电源等用48V电源系统驱动的应用的小型化和系统的简化。”

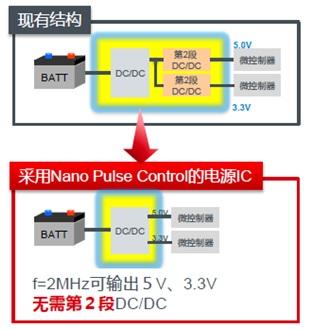

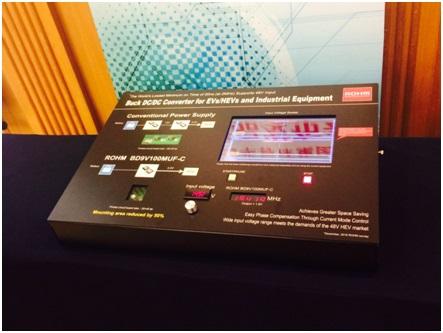

在同样的输入电压和输出电压的条件下,原来必须使用两级的DC/DC实现降压,目前采用Nano Pulse Control的电源IC“BD9V100MUF-C”,开关导通时间9ns,只需要一颗芯片就可以实现从60V到2.5V范围内的降压,降压比例高达24:1。

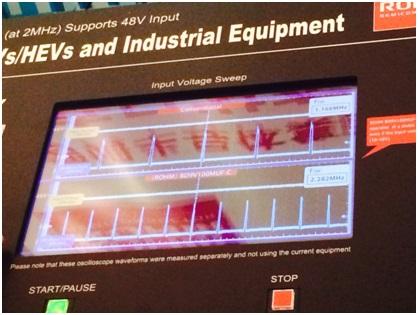

对比结果:在输入电压加大的情况下,BD9V100MUF-C保持脉宽不变

在节能环保的驱动下,从2009年开始,在德国汽车业内就开始进行48V电源系统的开发,到2013年末,大众、奥迪、宝马等5家汽车制造商,联合制定并且推出48V系统的统一标准LV148。目前在奥迪A8上已经采用48V轻度混合动力系统作为标准配置。今年,戴姆勒S级的车型决定搭载博士的48V驱动。另外,在雷诺风景还有奥迪SQ7中都采用了这样的电源结构。罗姆半导体LSI商品开发本部电源解决方案LSI产品开发部电源技术开发课1组工程师福本洋佑表示,“虽然市面上搭载12V电源系统的汽车占80%左右,搭载48V电源系统的汽车只占20%左右。我们预测到2025年,这个比例会变成12V电源系统占70%,48V电源系统占30%。”

- 变压器油箱出现渗油沙眼怎么...

[1876]

[1876] - 熔断器额定电流和最大分断电...

[4323]

[4323] - 需要直流电机反转怎么办?

[1625]

[1625] - 可控硅调压电路求解

[5093]

[5093] - 什么是串联谐振?谐振条件是什...

[1035]

[1035] - (已结束)电源电器擂台第五十...

[1568]

[1568] - 请教高手:三相电机如何配漏电...

[2689]

[2689] - ABB开关电气常见技术问题及答...

[4465]

[4465] - tl494为核心的开关电源带负载...

[1493]

[1493] - 是不是所有的三相电机都能接...

[1127]

[1127]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选