210MW发电机组风机变频调速改造施工实践 点击:262 | 回复:0

210MW发电机组风机变频调速改造施工实践

作者: 孙国彬来源:大唐淮北发电厂

内容摘要:液耦系统设备存在故障率高、维护工作量大等诸多弊端。设备改造工作将原液耦去除,更换为变频调速,电机转速可根据泵体风量大小进行调节,降低机械损耗,整个工程结束并投入运行。变频投运后,经与改造前的用电量对比,4台风机每天可节约厂用电约2.79万kWh(度),节能效果显著。

关键词:变频调速 可靠性 节能效益

概述

我厂8号机210MW机组的辅机功率设计值偏大,普遍存在“大马拉小车”现象。厂用电率长期超过7%。虽在节约用电方面努力做出大量工作,如通过科学调度、优化运行方式等形式大力挖掘节能降耗潜力,但厂用电率还是远远高于新建大容量机组。为此运用变频改造节约厂用电,降低厂用电率也就非常必要。8号机组原配置的高压引风机(2×1600kW/6kV)和高压送风机(2×1600kW/6kV),均采用定速运行(50Hz),液耦调速,节流损耗大。液耦系统设备存在故障率高、维护工作量大等诸多弊端。设备改造工作将原液耦去除,更换为变频调速,电机转速可根据泵体风量大小进行调节,降低机械损耗,整个工程结束并投入运行。变频投运后,经与改造前的用电量对比,4台风机每天可节约厂用电约2.79万kWh(度),节能效果显著。

一、变频调速装置的选型

我厂风机变频器选用的是功率单元串联多电平高压变频器。该变频装置具有谐波含量小、共模电压小、电压变化率小、电磁干扰小、整机开关频率高、系统效率高等优点。目前,这种拓扑结构的高压变频器性能在逐步完善,功能日臻强大,在国内火电厂辅机节能应用业绩较好。

高压变频器采用移相变压器(6kV/0.7kV)输入方式,功率单元耐受电压低、双向谐波含量低,适合中高压大容量电机的拖动,可以直接拖动原工频电机。只增加高压变频调速装置,电机不更换,增加工、变频切换柜,实现变频装置异常时电机工频旁路运行,保证主设备运行可靠。

二、高压变频装置基本功能

1、高压电机软启动:高压(6kV)变频器可以对风机电机进行无冲击电流起动方式起动。

2、闭环运行模式:在闭环运行模式下(自动跟踪),变频器将根据偏差自动调节被控制量的实际值自动逼近期望值,实现自动控制。

3、开环运行模式(手动调速):选择开环运行模式,变频器的运行频率将由外部模拟信号直接给定,变频器将按目标值频率运行。

4、其他辅助功能有:参数设定功能、故障查询功能、运行参数记录显示功能、与远方DCS监控系统接口、系统保护、单元旁路功能、瞬时停电再起动功能、手动工频旁路功能。

三、改造实施方案

1、8号机组引风机、送风机在电机与风机之间原本采用液力耦合器连接,改造后,去除液力耦合器,在电机与风机之间加装空心钢轴进行连接;根据发电机负荷大小,通过DCS控制和调节引、送风机变频器频率,进行风机风量大小的调节和控制,满足发电机的各种运行工况需要。

2、变频器由控制柜、功率柜、变压器柜、旁通柜组成;该变频器对于输入过压、欠压、缺相、输出过载、功率单元超温、移相变压器超温、冷却风扇故障、机柜门状态、瞬时停电等都具有保护措施。

3、变频器控制由运行人员根据机组运行工况、风量大小,通过DCS控制变频器运行频率,进行风量调节。正常方式为变频运行方式,变频器故障时切换为工频运行方式,提高了可靠性,满足了运行要求。

4、为了减少改造成本,节约改造费用。将原8号机组6kV开关室到2台引风机电机的动力电缆从电机侧抽回到变频室,从变频室另外敷设新动力电缆到引风机电机;将原6kV开关室到2台送风机电机的动力电缆动力电缆从6kV开关室侧抽回到变频室,从变频室另外敷设新动力电缆到6kV开关室;节约6kV电缆600米,节约资金约30万元。

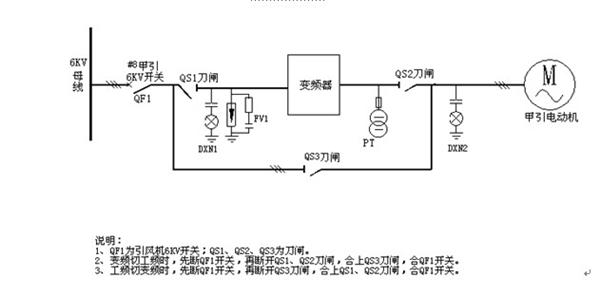

5、改造后电气一次接线路(以甲引风机为例)

6、由于变频器功率大,发热量较大,为保证足够的通风冷却效果,在变频器功率柜和变压器柜在柜顶分别独立安装了一套整体风扇,再经过室内空调把热风置换到室外,保证变频器的整体冷却通风要求。

7、电动机与风机之间的联接:拆除原来电机与风机之间的液力耦合器,电机与风机之间加装连接钢轴,连接轴采用空心钢轴。送风机传动方式改为中间轴直连传动,将原来弹性柱销联轴器,改为膜片式联轴器,在两副膜片式联轴器中间,加装一根中空的连接轴,膜片联轴器的型号为Form01-2501,中间轴型号为X430.10,其长度为1572mm,传动部件总重为539Kg。引风机传动方式改为中间轴直连传动,本次改造将原来弹性柱销联轴器,也改为膜片式联轴器,在两副膜片式联轴器中间,加装一根中空的连接轴,膜片联轴器的型号为Form11,中间轴型号为X429.10,其长度为1750mm,传动部件总重为649Kg。并将引风机入口挡板门由手动改为电动,以满足工频状况调节需要。这样省略了电机移位、制作基础的费用,节约改造资金。

8、加装引、送风入口挡板执行器4台。在DCS系统中增加引、送风机变频控制逻辑、入口挡板控制逻辑,并修改操作画面。根据发电部要求完善并修改引、送风机、入口挡板相关联锁、保护、顺控等逻辑。

四、改造前后系统对比

1、DHVECT-DI0200/06型变频器调速范围为0~100%;液力耦合器的调速范围一般为40~95%,即高速段造成约5%的速度损失,影响机组出力。液力耦合器最低一般只能到额定速度的40%。

2、DHVECT-DI0200/06型变频器在整个调速范围内都具有较高的效率(大于97%),而液力耦合器在低速时效率越低。本身带来不小的损耗,调速的节能效果大打折扣。

3、DHVECT-DI0200/06型变频器对电机及负载机械实现真正的软启动,彻底节约了启动冲击问题,如果工作需要,电机可以在短时间内多次重复启动。液力耦合器不能解决电机启动问题,电机仍然为直接启动,启动电流大并且不能频繁启动。

4、用DHVECT-DI0200/06型变频器对电机调速时,只需脱开原来的开关和电机的连接电缆,加入变频器即可,改造方案简单。

5、DHVECT-DI0200/06型变频器可靠性高,基本免维护。而液力耦合器是机械设备,本身包含油路、水路等多套系统,故障率高,维修工作量大,造成了有效生产时间的缩短。

五、设备投入运行后发生的问题及处理措施

变频投运后,电流波动大(20Hz)(约20A)/(30Hz)(约30A)。/(>30Hz)(趋于0A)。继续调节观察发现是操作时调节幅度较大,设备工况反馈不同步所致,后将调节幅度设置为1~2Hz/次,现象消除。

8号炉乙引变频器“变压器温度超高”跳闸,切工频启动“反时限过电流”保护跳,检查保护定值不适应工频启动要求,定值修改后工频运行正常。某日发出“高压掉电”信号。变压器柜显示温度:A相51℃、B相48℃、C相53℃。8号乙引变频器进行检查,C相温控器故障,变频器温控的测控元件故障,将其跳闸回路拆除。更换后恢复正常运行。

六、施工改造的经验体会

1、8号机引、送风机加装变频器改造工程,安装施工简单,只将原来高压开关柜与电动机之间插入安装变频装置,对原有接线改动不大。2、变频器操作使用方便。变频器操作只有简单的开、停机和频率调整。3、变频装置能进行无级调速,调速范围广、调速精度高、适用性强。4、变频装置保护功能完善,设备故障率低风机启动平稳,启动电流小,可靠性高。5、电动机不需要长期高速运行,工作电流大幅度降低,节电效果明显,电动机本身的使用寿命也大大延长。6、由于变频器取代了液力耦合器进行调速,消除了机械和液力耦合器高故障率的缺陷,设备维护费用大大降低。7、由于电动机启动电流很小,电动机可以频繁启动,电动机运行振动及噪声明显下降,轴承温度也有很大的下降。

本次变频改造费用总投资445万元,4台变频器投运后,经运行人员抄表统计,相对未改造前同等发电量情况下每日可节约2.79万度,仅节约电费一项,在一年半内就可以将变频器改造投资收回,节能效益很可观。因此,高压变频装置改造是节能降耗、挖潜增效、提高综合经济效益最直接有效的措施。高压变频器优越的调速性能和显著的节能效果已经得到验证和认可。

- 单相与三相变频器的区别

[6363]

[6363] - 高手请进,变频器频率上不去问...

[5908]

[5908] - 新一代控制系统的代表作——De...

[9294]

[9294] - 安川G7故障VCF求解

[7994]

[7994] - 请教变频器干扰其它设备怎么...

[5441]

[5441] - 有搞纺织自动化的我们多交流

[8030]

[8030] - 请问有没有输入是单相220v,输...

[14129]

[14129] - 谈谈细纱机使用变频

[5857]

[5857] - (已结帖)变频擂台第118期——变...

[14176]

[14176] - 欧陆590速度校准板与电机转速...

[16709]

[16709]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选