数控冲压工艺的程序编制举例 点击:451 | 回复:1

数控冲压工艺的程序编制是根据板件零件图,按照数控系统规定采用的代码和程序格式,编制成计算机能识别的语言输入计算机,控制机床自动加工出符合零件图要求的合格工件,因此,编制程序前,应了解数控压力机的规格、性能、数控系统所具备的各种功能及编制程序的指令格式等。同时要对加工零件图的技术要求、孔的尺寸、形状、位置和距离进行分析,并进行数值计算以确定加工方法和加工路线。然后根据数控系统所采用的代码和程序格式,将板件所要求的孔距、运动轨迹、位移量、模具号、速度以及辅助功能(程序结束、开关量控制等)编制成加工程序单。将此加工程序记录在控制介质上(如穿孔纸带、磁盘等),输入数控系统进行加工。

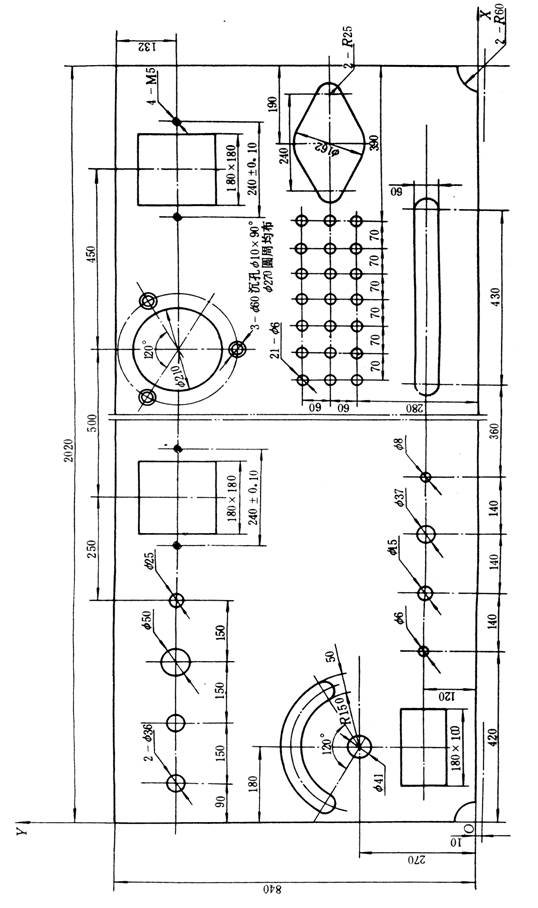

图15为一仪表盘零件展开图,图中排列着用于电压表、电流表、按键开关、指示灯及调节手柄安装的各种圆孔、方孔及异形孔。零件外廓尺寸较大,若按传统的机械加工工艺加工该零件,需经板料剪裁、冲压、钻孔等工序,需配备大型剪板机、冲床及大型摇臂钻床,涉及的加工设备多,且要多次重复定位,这样,各孔相对位置精度很难保证。从工装上讲,该零件在普通冲床上加工,需配备圆孔模、方孔模、异形孔模等10套模具,这些模具设计、生产准备周期至少3个月,约2万元费用。

图15 仪表盘零件展开图

现在,我们考虑用数控压力机加工此零件,它只需编出程序,一次装夹定位,即可完成全部加工。其编程时间最多二、三个小时,加工时间仅几分钟,且加工精度高。

(1)零件图工艺分析

该零件冲形有圆孔、方孔、菱形孔、异形孔等,且零件外廓尺寸较大,零件材料为低碳钢,板厚为3㎜。

(2)机床的选择

由于此零件的异形孔具有不规则角度(非直角),应考虑选用具有C轴功能的机床。另外零件外廓尺寸较大,选用的机床工作台面应大于零件尺寸,或具有再定位功能的机床。通过P = 100Atτ公式计算,P <300kN,考虑上述因素,我们选用AMADA PEGA30冲床,该机床为数控转盘式,最大冲裁力为300kN。模具库中有44个模位,其中有两个C轴 (动力轴)工位。该机床具有再定位功能,可扩展X轴向行程500mm,故此机床工作台行程1830㎜×1270㎜也是够用的。机床所配控制系统为FANUC-6MEP系统。

(3)模具的选择

选定机床后,按零件加工孔形要求,在转盘中配备所需模具。配模具时,应根据零件冲裁的厚度和材质,选定模具间隙,以便确定合适的间隙。图示零件,是厚3㎜的低碳钢,查表4选用模具间隙为0.5㎜。最后,根据模具在转盘中的位置,确定相应的代号。如该机床数控系统规定用代号T000代表模座号,则模座、模具所对应的加工孔的尺寸,规定表示为:T108—Φ42㎜、T253—Φ6㎜、T326—Φ8㎜、T225—Φ10㎜、T130—Φ14㎜、T141—Φ15㎜、T102—Φ20㎜、T303—Φ24㎜、T331—Φ25㎜、T223—Φ13㎜、T251—Φ37㎜、T207—Φ50㎜、T216—5㎜×30㎜、T235—30㎜×30㎜。

(4) 零件的加工程序略。

程序编好后,可通过编程机的计算机屏幕显示按此程序冲出的零件图形,以初步判断程序是否存在错误,屏幕显示无误后,才进行实物冲压。

- 请教:数控机床上各系统的配置...

[6833]

[6833] - 伺服控制技术自学手册

[23583]

[23583] - 请问:松下伺服驱动器的差分脉...

[12850]

[12850] - FOC控制方式和六步换向方式哪...

[5694]

[5694] - 转矩和电流的关系

[8341]

[8341] - 步进电机驱动器细分和不细分...

[8276]

[8276] - 想学习学习运动控制卡的使用...

[8833]

[8833] - 簡易探討運動控制三大控制模...

[9409]

[9409] - 伺服回原点

[10612]

[10612] - 请各位推荐几本学习伺服电机...

[8071]

[8071]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选