北京某公司精益六西格玛与IE方法相结合 点击:1709 | 回复:0

北京某公司是一个专业生产电动工具的企业。本案例是对其一个产量很大的产品的装配流程进行精益六西格玛改进,以降低成本、提高质量并提高生产率。

产品介绍:Opp Hedge Trimmer ¾

Opp Hedge Trimmer为交流剪枝机,主要销往美国和欧洲 ¾ ;

采用U型线“一个流”的生产方式 ¾ ;

产量: 欧洲 200k 。

精益六西格玛案例第一阶段——定义(Define)

定义包含5个步骤:Team Charter(团队宪章),Background Explanation(背景说明),Organization and Role(组织和任务),Process Mapping(过程流程图),Time Study(时间研究)。

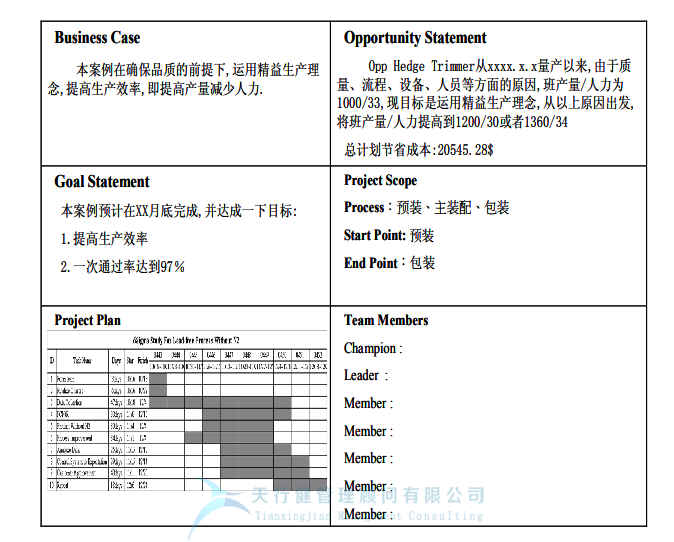

1)Team Charter(团队宪章)

图 1:Team Charter(团队宪章)

2)Background Explanation(背景说明)

Xxxx年x月x日Opp Hedge Trimmer开始量产.根据IE预估产能为1200个/班 /30人,至今产能仅为1000个/班/33人,产品一次通过率也很低.为了降低成本并且保证质量,计划通过精益生产思想的导入提高生产效率并且提高一次通过率。

现在产能为:1000个/班/33人

Credit Time=8*33/1000=0.264

每年订单需求为200,000

目标产能为:1200个/班/30人

Credit Time=8*30/1200=0.2

Xxxx年人力成本=1.6051*Credit Time$

每年可节省

=200000*0.264*1.6051-200000*0.2*1.6051

=20545.28$

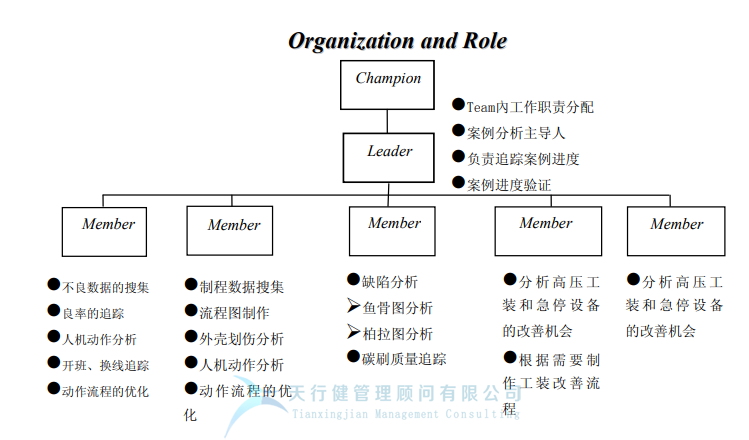

3)Organization and Role(组织和任务)

图2 :组织和角色

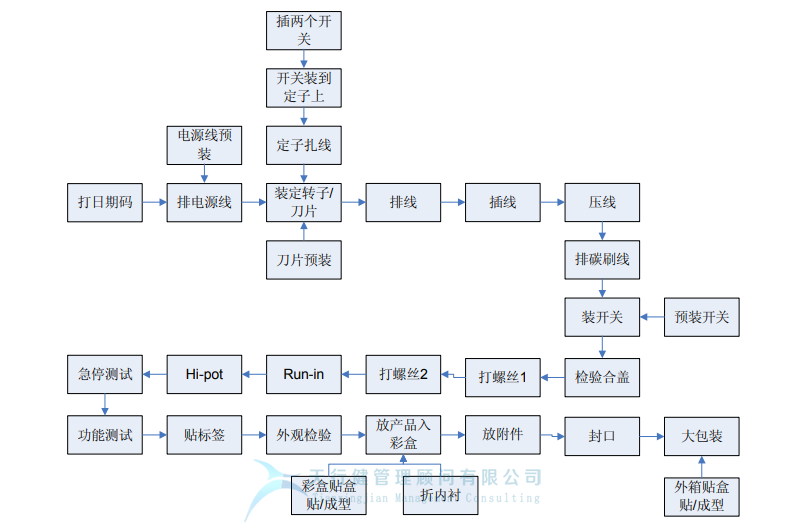

4)Process Mapping(过程流程图)

图3:流程图

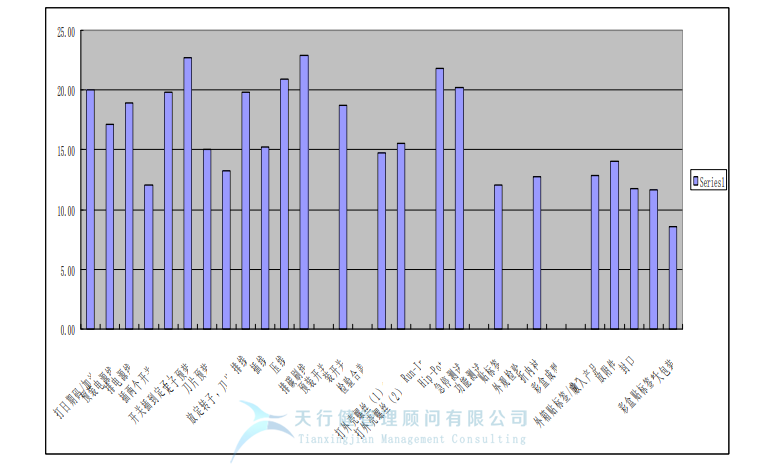

5)Time Study(时间研究)

图4:时间研究

经过时间研究,瓶颈主要在排线、高压工位,而预装段和包装比较空闲。

精益六西格玛案例第二阶段——分析与改善(Analyze & Improvement)

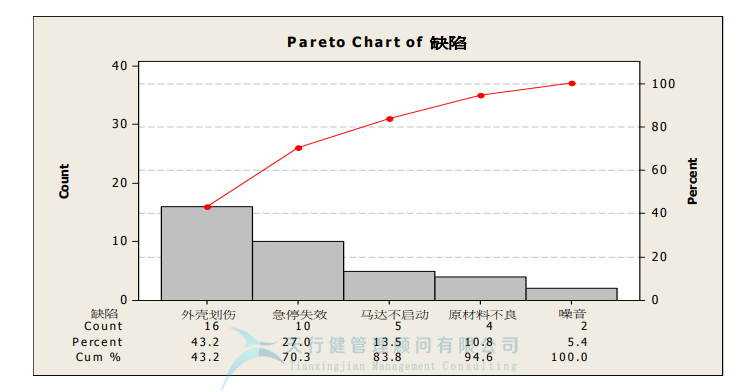

该阶段包含5个步骤:Pareto Chart of defects(缺陷的帕累托图),外观划伤问题分析(因果图,即鱼刺图),主装配排线改善,包装段改善,高压设备改善。

1)Pareto Chart of defects(缺陷的帕累托图)

通过上图分析得出:外壳划伤与急停失效是引起缺陷的两个主要问题。

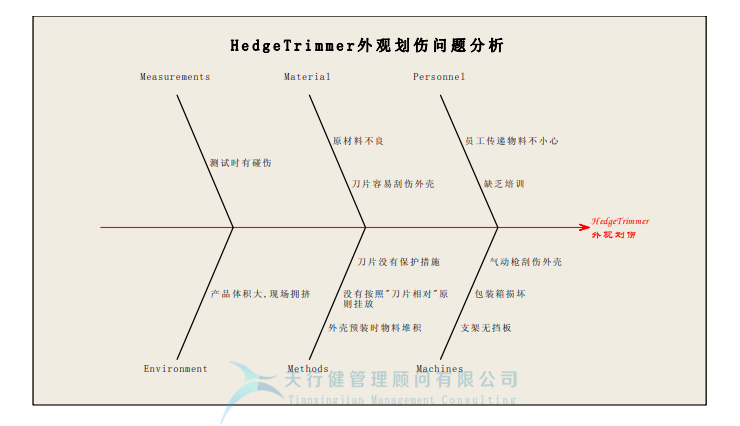

2)外观划伤问题分析

从鱼刺图分析可以得出:要求在产品挂到转移架时必须刀片相对,外观划伤大大改善。

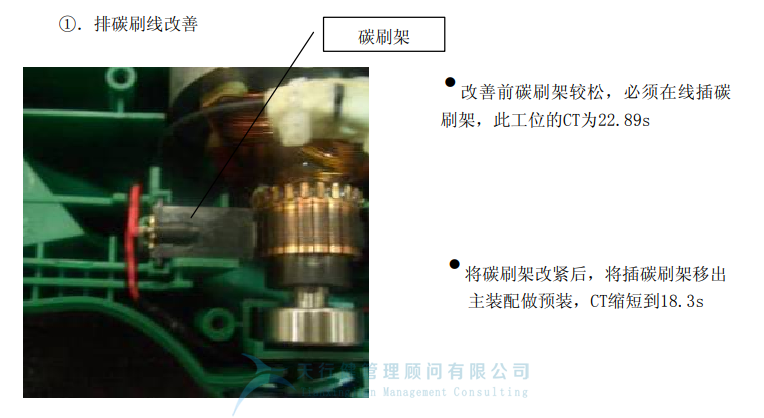

3)主装配排线改善

前道工序对于蓝线的处理对压线工位速度影响很大,改善方案为蓝线由插线工位提前拉出。

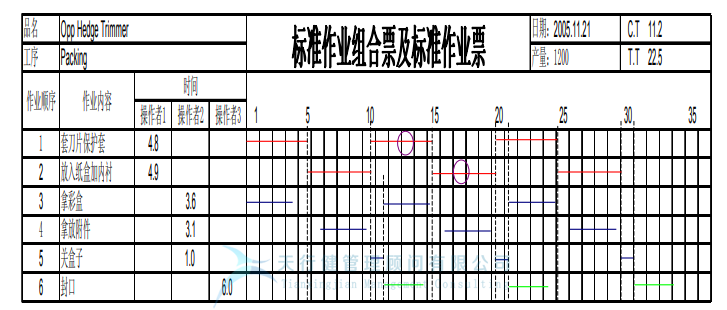

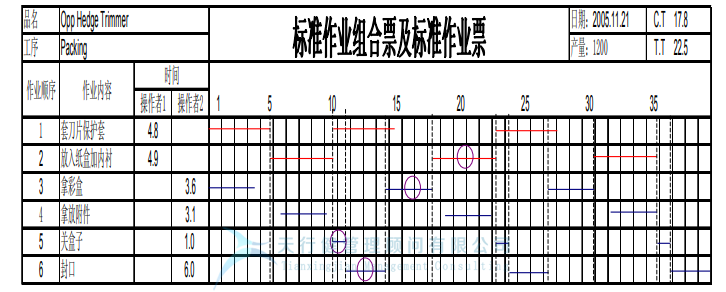

4) 包装段改善

改善前:

改善前三个操作工协作包装,存在很多等待以及不增值的传递,CT11.2s远小于TT22.5s,线平衡不良 。

改善后:

经过动作研究分析,改为由两名操作工协作完成,CT变为17.8s,提高了线平衡 。

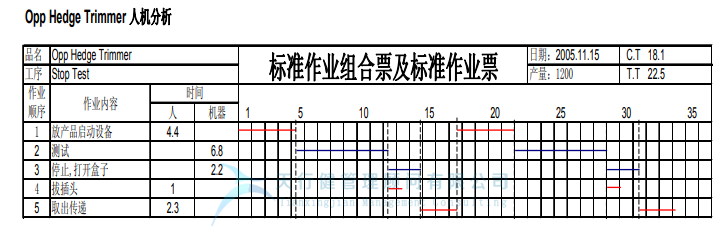

5) 高压系统改善

目的:在现有高压系统的基础上,简化高压测试操作,缩短cycle time,确保员工必须关闭高压盒盖才能进行高压测试,提高了流程的稳定性和安全性。

改善的原理:利用时间继电器的常闭触点延时断开来实现对高压测试仪的远程控制端口的点动控制。

效果追踪:优化了员工的测试流程,降低了劳动强度,提高了测试效率,同时安全有了更为可靠的保证。

精益六西格玛案例第三阶段——长期改善计划

此阶段包括:预装段改善与测试段改善。

①.预装段改善

现行方式为在工厂内部装摆杆到开关上,计划将此工序外包给供应商完成。由于包装段比较空闲,将开关预装、包装预装由原来的三人改为两人。

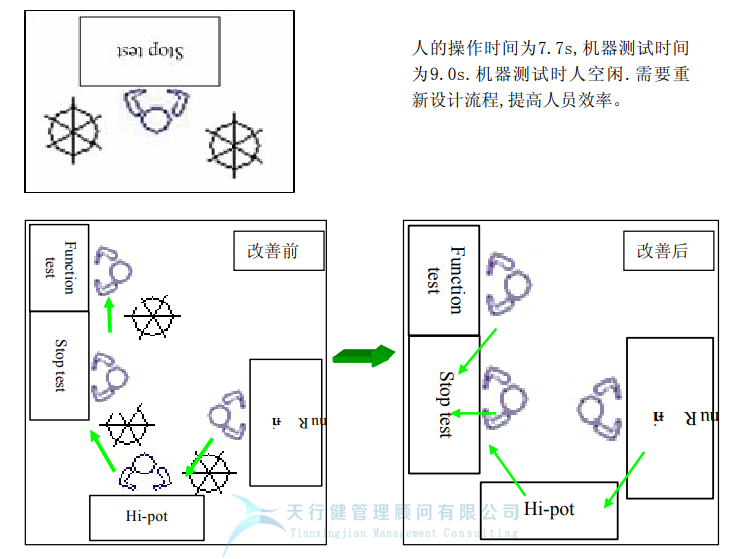

②.测试段改善

改善前方式为每个操作者负责一个测试项目,工件做完后挂在工装上传递。分析由于测试者负责的仅为在设备上拿放产品以及最终的判断,其余测试都是由机器完成,所以改善后设想由三个操作者负责四个测试项目,取消周转架,直接在设备上拿放。

楼主最近还看过

- 精益生产推进失败的3大因素

[1040]

[1040] - 精益生产如何影响成本管理?

[546]

[546] - 昆山某通讯公司精益生产改善...

[490]

[490] - 未来5年最赚钱的十大行业,不...

[2466]

[2466] - 食品企业是否需要接受张驰六...

[744]

[744] - 化工行业前期如何开展六西格...

[1297]

[1297] - 今天打开快递:我的功夫茶具完...

[1716]

[1716] - 企业陷入“用工荒”,精益生产如...

[758]

[758] - 防错法在宁波化工业六西格玛...

[566]

[566] - 印刷公司实施六西格玛管理培...

[1156]

[1156]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选