有奖大讨论:国产DCS的使用感受 点击:3132 | 回复:25

随着电子技术、加工工艺和计算机及网络技术的发展,DCS系统硬件和软件已经发生了巨大变化,经过多年的发展,中国DCS市场目前已经进入了一个相对成熟稳定、行业细分的时期,其中国产主流DCS品牌在一些主要的过程行业如石油、化工、电力等,都有了较为成熟的应用。本期专题针对国产DCS的优缺点、选型应用、维护保养、安装调试、操作使用、以及产品技术趋势等6个方面进行讨论,希望有国产DCS使用经验的用户能对自己使用过的DCS谈谈相关的使用感受及心得体会。请大家畅所欲言,积极发表自己的看法!

活动规则

一、参与方式

通过中国工控网论坛的“有奖大讨论:国产DCS的使用感受!”主题帖,登陆后在主题帖下直接发帖回复,即视为参与本次活动。

二、发帖内容及规则

1.内容要求:内容需原创,陈述清晰、详细,具体可涉及国产DCS的优缺点、选型应用、维护保养、安装调试、操作使用、及产品技术趋势等几个主题。

2.发帖题目要求:#主题#+讨论题目,例如#选型应用#+和利时xxDCS系统在xxx项目中的应用

3.不得刻意宣传或诋毁某品牌及其产品。

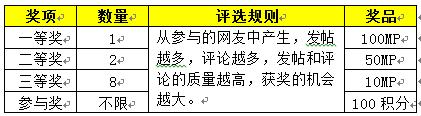

三、奖项设置及评奖说明

根据回复帖子的内容和质量评选相关奖项,奖项设置如下:

四、活动截止时间

截止2016年4月9日,截止后工作日统计获奖名单并联系用户发奖。

楼主最近还看过

#选型应用#+浙大中控JX-300XP DCS系统在炼钢项目中的应用

国产DCS的优缺点:

优点---全中文界面,编程风格符合国人习惯,编程人员可以很快掌握使用方法;培训时间短;备品备件采购时间短;技术支持响应快捷;升级换代相对容易;同等项目比国外DCS成本低30%,中小型DCS性价比高。

缺点---编程专用功能块不丰富;处理复杂工艺控制不够精准精细化;硬件模板种类相对较少;故障率相对偏高;与其它DCS数据交换方法不简洁。

选型应用:炼钢中小型项目开始逐步采用国产DCS,浙大中控DCS在冶金、化工等行业应用较为成熟;如炼钢转炉的投料系统、本体系统、氧枪控制系统都采用了JX-300XP DCS。

维护保养:相对国外DCS来说,维护投入的人力、物力要少;硬件的生命周期与国外DCS相比不相上下。由于备件充足,备件的修复费用也相对较低,因此每年的维护保养费用要比国外DCS低20%左右。

安装调试:与国外DCS相比,安装没有特殊要求,调试起来省时省力,深受编程人员喜欢;安装调试中能够得到生产厂家的良好支持,对于项目中出现的问题能够很快得到响应。

操作使用:操作使用相对简单;一个普通的工程师,经过2周的技术培训,一般都可以具备编程能力。

产品技术趋势:国产DCS在技术上快速向国外DCS靠拢;技术成熟度、硬件质量、软硬件功能等与国外DCS差距越来越小;就综合性价比来说,中小型DCS比国外DCS要高,是用户的首选,在某些行业占据的市场越来越大,越来越被技术人员和企业认可;但是在大型DCS上,由于还有一些偏见和不信任度,另外出于DCS故障造成的损失与投入相比,大型的工程项目上,国外DCS的占比相对较高。

好久没来论坛了。

最近迷恋上了一部网络小说,近乎入魔般的痴迷,疏忽了论坛,今晚进来说上几句,内容不多,也就不重新开主题帖了。

公司虽然不是大型的集团公司,但公司呢大小生产设备很多,而且这么多年了也是持续的改造中,这其中用过多种型号的DCS,甚至还有土办法的DCS,但从使用方便性和舒适性看,仍然是国产的浙大中控的DCS顺手。

偶02年进厂,当时除了一套常减压使用的是北京和利时的DCS外,其余的是一种半DCS更多像FCS的控制系统名字叫:BZCS,应用于厂里的两套常减压和一套催化系统。在当时的使用中两种型号的控制系统都不理想,BZCS结构复杂,节点太多,出现故障的几率很大,而和利时的系统的热电偶模块常常出现假死机现象,故障现象就是一个模块所带的8路热电偶温度全部死数,保持一个数值不变化,对于危险化工来说是一个致命的故障,虽然经过各种办法解决,但问题无法根除。

03年下半年,厂里又新上了一套常减压设备,首次使用了浙大中控的DCS——JX-300,使用效果不错,最直观的印象,是这套系统稳定简洁,学习组态维护都顺手,虽然当时偶没有去浙大的总部学习,但在系统组态调试时跟了几天,大部分功能摸索着也搞了个七七八八。

03年后首次使用的浙大的系统,收到了厂里领导的重视,于是原先的控制系统纷纷进行了改造升级,最开始是04年两套BZCS的常减压设备大修,系统换成了浙大的DCS,然后05年催化的控制系统也换成了浙大的DCS。

06年新上一套气分及MTBE的特分装置也是浙大的DCS,这次偶也是幸运的到了浙大总部进行了两周的集中学习培训,那是的印象是浙大的培训中心非常正规对于客户使用方的系统培训工作搞得有声有色。回来后偶单独负责了这套特分装置的现场仪表及DCS控制系统的施工监理及系统组态,并且尝试着写了一片文章,还获得了一个小小的奖励,也是这次浙大进行的征文活动,偶认识了中国工控网,从此进行了近十年的执着追寻。

07年厂里又对原来的常减压的和利时的DCS进行了更换变成了浙大的DCS系统,并且对催化的余热锅炉系统、系统工程的软化水处理系统、以及罐区的含酸油中试项目及建设中的润滑油项目进行了系统改造和建设,都是使用了浙大的DCS系统。

到07年下半年,厂里已经使用了浙大DCS系统多达九套系统,而且系统的使用规模都不小,由于控制系统都是一个厂家的,厂里还进行了各个生产区DCS系统的联网工作,通过浙大中控的PIMS系统实现了整个厂区的控制中心的大框架雏形,一个非常美好的前景已经绘画出来。

但是这期间出现了一个很不好的插曲,就是07年建设的润滑油生产装置,本来厂里的领导已经把控制系统默许为浙大中控,目的就是维护方便、性能可靠、而且在厂里已经形成独霸天下的局面,也是为不久的控制中心中央控制做准备。可是在06年底控制系统招标过程中,浙大中控的人员姗姗来迟,招标会议已经开始一个多小时,浙大中控的人员才到,当时厂里的领导很生气,选择了参加竞标的浙江中自的系统,但后来考虑到厂里的大连网后来又自动毁约和浙大中控签订了协议。

这件事情最后虽然处理了,但厂里的领导认识到了把鸡蛋——厂里的所有控制系统,放在一个篮子里——浙大中控,会有一定的风险,于是08年之后的厂里的项目选用的DCS系统不再是浙大中控的系统,不是系统本身的原因,纯粹是人为的因素造成的变故,不知浙大中控是否认识到这个小小的失误造成的损失是否巨大。

后来几年厂里使用了,霍尼韦尔的DCS系统,也使用了艾默生的系统,虽然这样的老牌国外系统稳定,但是用起来有各种各样的不习惯,特别是这些系统稳定的原因——系统卡件单一,所有的模拟量信号需要预先处理成4-20毫安信号才能进卡件处理,无疑增大了投资成本,更是增加了中间环节,其整个控制系统的滞后性、稳定性由于节点的增多而变差,更甚至由于带变松功能的安全栅的性能不好,常常造成整个系统的控制质量的下降,相比较浙大中控那功能强大的各种信号处理的卡件而处于劣势。

怀念,国产的DCS系统,不仅仅是爱国自尊心的原因,更因为国产的DCS系统更适合国人的使用习惯和为国人客户而照想。但现在的情况,我们的国产DCS系统做的足够好,但我们的销售人员的素质还有待提高,什么时候我们的销售人员对于国产品牌的销售素质如同推销国外品牌一样卖力,我们的国产系统的应用会更加普及。

#国产DCS的优缺点# + 我使用和利时DCS系统的切身感受

优点:1、学起来很快,容易上手,一般自动化编程人员自学可以基本掌握编程方法。

如经过和利时培训,很快能够掌握深入的编程技巧。

2、备品备件不发愁。没有国外进口DCS的漫长的进货周期,也没有高昂的费用,对降低维护成本十分有利。

3、技术支持方便。毕竟是国内的DCS,一般一个项目投产后,消费者和制造者

都会建立起良好的关系,后续一些技术难题交流起来很方便。

4、中小型国产DCS综合性价比要高于国外DCS,大型国产DCS性价比则不如国外DCS。

缺点:1、模块种类不丰富。

2、编程功能块不丰富。

3、支持通讯方式不丰富,与国际主流DCS进行数据通讯不容易。

4、在需要某些特殊功能时,还需要技术人员二次开发。

5、连续无故障运行时间上低于国外大型DCS。

- 福州火炬传递曝丑闻——火炬手...

[663]

[663] - 工程师常用软件图标,你能猜对...

[4325]

[4325] - 有奖-那些年我们追过的福禄克...

[1041]

[1041] - 测量地震的器件

[648]

[648] - 激情世界杯,竞猜拿大奖~

[2037]

[2037] - Camrs有奖活动一:说出您心中...

[802]

[802] - 有奖专题讨论:大揭秘!RFID如...

[734]

[734] - 谁有 安桌手机 USB 连接电脑...

[1267]

[1267] - (庆国庆赢大礼)国庆有礼了,好...

[1771]

[1771] - 有奖活动:工程师遇上福禄克

[1640]

[1640]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选