伺服多工位定位思路 点击:982 | 回复:6

楼主最近还看过

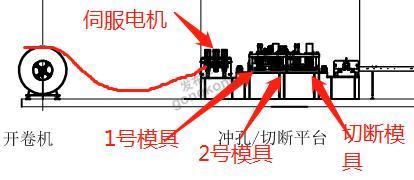

我也没做过,大概想一下,应该是靠伺服转动长度来控制三个工位动作,固定参数有三个:三个模具离伺服的距离,可变参数有三个:两个冲孔距离和一个裁断长度

材料从伺服处进来,走到1号模具时停下来,1号模具开始冲孔,以后伺服每走一次长孔间距,就停下来输出信号让1号模具冲孔,另外两个工位类似逻辑

伺服每次开始转动前都要确定行走多长距离,大概是当前绝对位置除孔距和长度求余,那个近就走哪个距离并执行相应操作,如果能在某次停留时,伺服绝对位置刚好都是两孔距和一长度的整数倍时(最小公倍数),伺服就可以重新加载位置(清零或设为三个工位都能工作的位置起点)

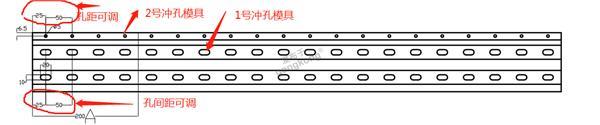

感谢大家的热线回帖 可能我表述的不太详细 我打算是以大孔作为基准 默认初始位置为0 大孔中心到型材端头的距离25这个距离作为第一定位的长度(可以改变 不一定一直是25),1 号模具到2号模具的距离可以假设为100 2号模具到切断模具的距离假设为200(当然模具之间的机械距离以实际参数为准),大孔和小孔的孔间距这个数值可变 是在生产之前作为一个参数可以调整,在生产过程中也就相对来说是固定的了 以大孔座为基准 走一个孔中心到端头的距离25 1号模具动作 然后走大孔的孔间距50 知道小孔的125距离到达冲小孔,然后再走一定距离冲大孔 再走一定距离冲小孔 到了200的长度切断 这样型材孔中心到端头的25这个长度就出来了 继续冲孔 知道达到设定长度切断 然后继续冲孔 我是大概有点想法 但是又感觉思路不太清楚 不知道算法该以什么逻辑来做

- 一个简单的PLC小程序(小白求...

[7492]

[7492] - PLC继电器输出是否直接驱动接...

[15793]

[15793] - 下了一个三菱PLC实例,里面有...

[17460]

[17460] - plc怎么控制电机转速

[7260]

[7260] - 空气开关上的C3 D6是什么意思...

[8166]

[8166] - 请教给位老师:怎样用PLC控制...

[9887]

[9887] - PLC控制柜线颜色

[11636]

[11636] - (已结贴)工控PLC擂台第88期-...

[13125]

[13125] - 西门子PCS7-免费视频教程

[11042]

[11042] - 一位自控工程师的成长过程!

[19058]

[19058]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

原材料从开卷机进入伺服 伺服带动材料向前运行。这个工艺和多工位冲孔有点类似,但是本人没有做过,求大神指点一下编程思路。2个小圆孔间的孔距是可调的,2个长孔之间的孔距是可调的,圆孔和长孔到切口的距离是可变的,材料最短的裁断长度是3米 最长13米

原材料从开卷机进入伺服 伺服带动材料向前运行。这个工艺和多工位冲孔有点类似,但是本人没有做过,求大神指点一下编程思路。2个小圆孔间的孔距是可调的,2个长孔之间的孔距是可调的,圆孔和长孔到切口的距离是可变的,材料最短的裁断长度是3米 最长13米

工控网智造工程师好文精选

工控网智造工程师好文精选