六西格玛设计应用于轿车蓄电池支撑系统的概念设计 点击:108 | 回复:0

本文采用六西格玛设计的理论对轿车蓄电池支撑系统进行概念设计。通过前期的调研明确客户需求,确定蓄电池最主要的问题和参数并作为概念设计的客观条件,同时将其转换为工程指标作为评判的标准,最后从众多的概念方案中依据普氏概念选择的方法,选择出最可行且最优的方案。经验证该方法有效改进了蓄电池支撑系统的整体性能指标,具有很好的工程参考价值。

应用实例

1.蓄电池系统简介

蓄电池性能的好坏直接关系到各种电器能否正常工作,不佳的性能还会导致与之相关的机构不能工作。蓄电池在车上的安装必须牢固可靠,否则在工作时,由于受颠簸振动或其它外力的作用等因素,将会导致蓄电池脱落或破损。

蓄电池支撑系统的结构如图1所示,主要由蓄电池、固定挂钩、托盘、支架组成。蓄电池通过挂钩固定在托盘上,托盘通过螺栓与支架连接,支架焊接在前纵梁上。支架作为整车系统中的一个重要子系统,合理设计其结构和强度能够保障蓄电池及附属电子元器件正常工作,对整车在行驶中的舒适性和安全性等都有着重要的作用。

2.项目识别和定义

工程指标是从客户需求转化而来的工程或者系统级别的衡量,可用于定量或定性测试或衡量产品的性能水平。客户呼声并不总是那么清晰,可以借用S.M.A.R.T法则帮助选择和评估功能要求,用QFD等方法完成转换。

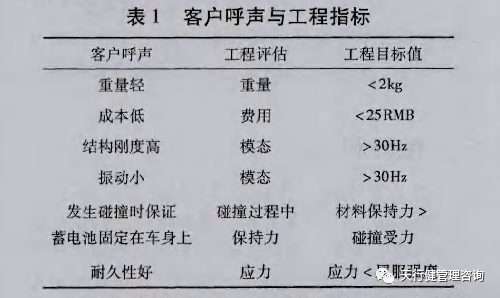

通过对内部客户、外部客户以及国家法规的调查研究,采用功能分解和QFD的方法确定蓄电池系统的主要问题和参数,采用矩阵形式构造质量屋用以表示用户需求、产品功能及其相互关系,从而识别和定义了对蓄电池支撑系统的产品需求,进而转换为质量、成本指标以及工程要求。根据客户呼声转换成的工程指标见表1。

考虑到生产、维护、性能等相关要求,本文从11个方面来考核蓄电池支架的性能,定义为支撑系统不同布置方案及设计方案的选择和评判标准,这11个标准包括:重量,价格,结构刚度,振动,安全性,耐久性,布置可能性,可制造性,易安装性,开发时间,售后维护方便性。

3.项目概念方案设计和评价

(1)支撑系统布置方案

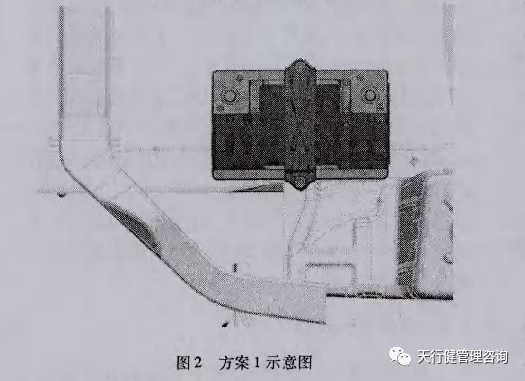

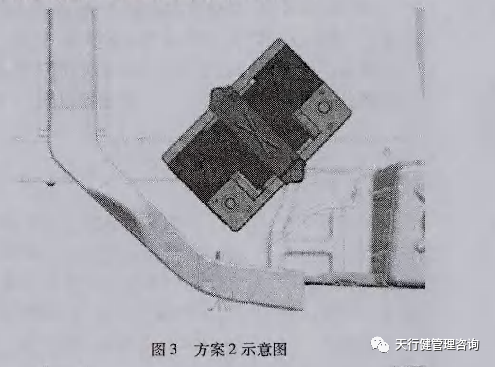

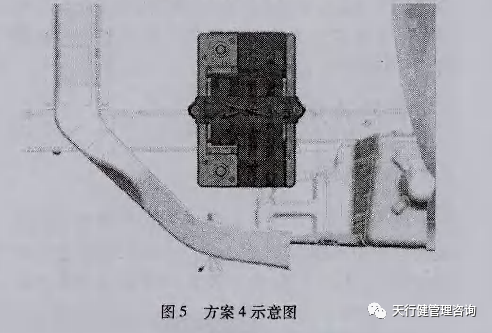

根据前舱系统空间限制和蓄电池系统特点,经过对多种车型的调查研究,开发了四种蓄电池支撑系统布置方案,方案1(图2)为前后方向布置,方案2(图3)为内对角线布置,方案3(图4)为外对角线布置,方案4(图5)为左右方向横向布置。

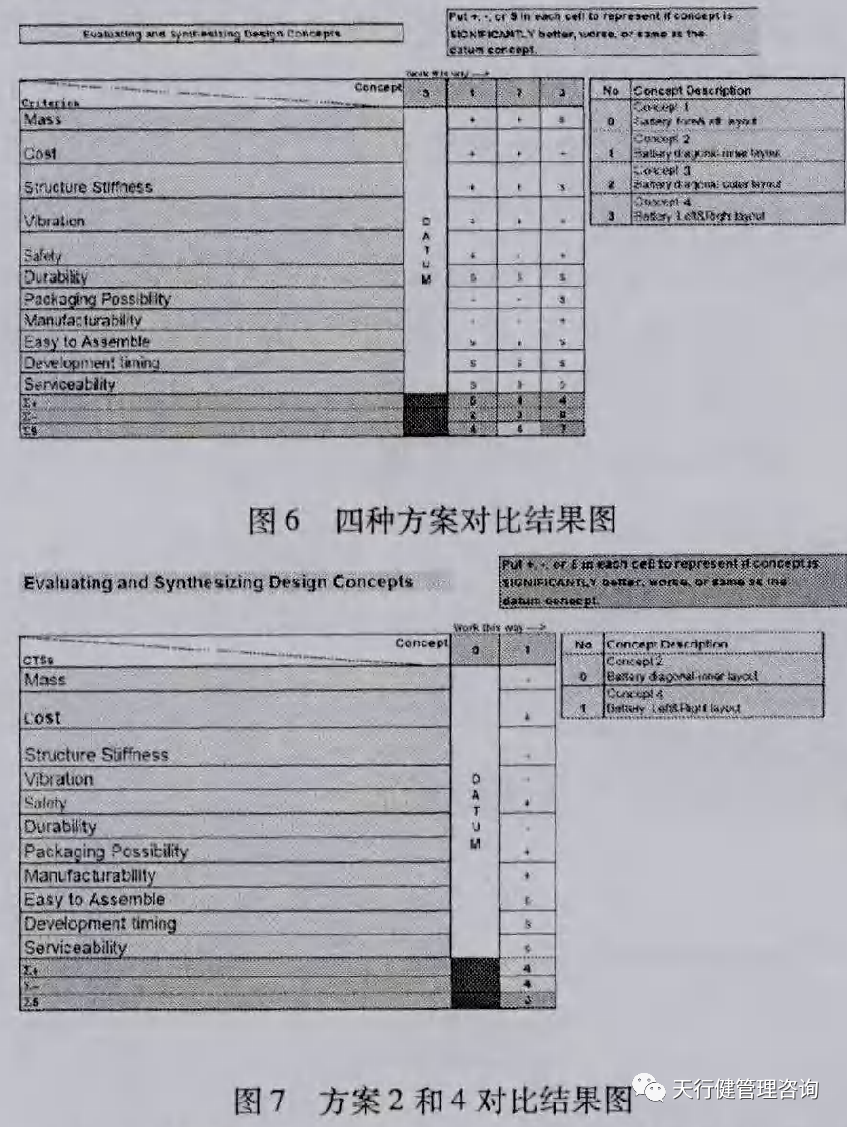

本文分别从11个性能方面为参考标准来对比考核这四种方案,采用普氏概念(Pugh)选择方法,最终选择出最优的且适于企业生产制造的布置方案。普氏概念选择的方法是从之前讨论收集的概念和想法中,整理出一组概念,对于这些最初的概念寻求增强这组概念的优点,根除或改进不足环节。它常用的方法是通过选择一个基准来比较其他概念。首先将方案1作为基准,将其他三种方案分别与方案1作对比,对比结果见图6。

由于方案1和方案4的蓄电池探出纵梁的长度较长,所以相应的支架尺寸应当较大,如图2-图5,故方案1和方案4的重量要高于方案2和3;方案4同方案1类似但略小于方案1,故价格方面来讲,同样的材料成本但由于支架尺寸不一致导致后三种方案要优于方案1;由于方案2和方案3的蓄电池的质心位置落在纵梁上,且蓄电池与纵梁交错面较大,如图2-图5,所以方案2和方案3的整体结构刚度要好于方案1和方案4。由于方案1蓄电池的质心位置悬在纵梁外侧,所以支撑系统会有绕纵梁旋转的趋势,所以方案1的振动性能相对于其他三种方案要差;在正面碰撞的时候,方案1中的蓄电池会沿着X轴串动,可能会撞击左侧轮罩,方案3在正碰的时候蓄电池会沿外对角线方向串动,进而撞击左侧轮罩,所以安全性方面方案2和方案4比较有优势,方案3最差;耐久性方面四种方案类似;方案2和方案3相对方案1和方案4来说比较占空间;由于方案2和方案3的蓄电池相对与纵梁有一定的转角导致支架有一定的拔模角,所以制造性方面相对较差;易安装性、开发时间及售后维护方面,四种方案比较接近。

综合来看,方案2和方案4比较有优势,因此再将2和4作第二轮对比。将方案2作为基准对比结果如图7。

由图7可以看出,性能指标中的结构刚度、振动和耐久性是方案4的弱项,但是经过核算方案4的性能指标能够满足法规和工程要求;但是方案4由于支架相对简单,模具简单,所以在价格方面的优势符合低成本的策略;方案4的安全性指标更被客户关注,且对于寸土寸金的前舱布置来说方案4在布置可能性以及安装性方面更具有优势。故最终选择的布置方案为4。

(2)蓄电池支撑系统设计方案

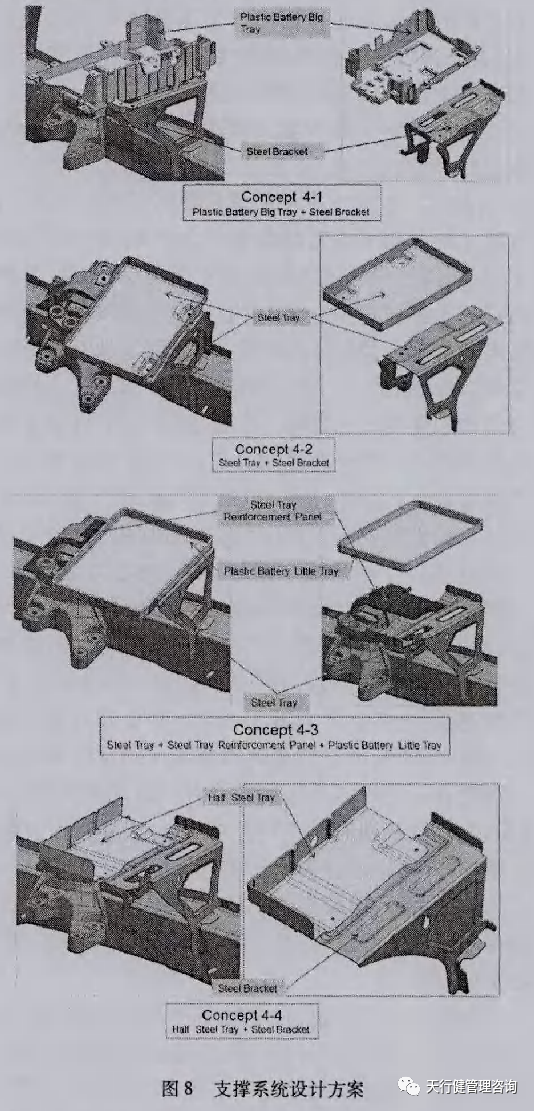

根据对各种车型蓄电池系统对标调研,在布置方案4的基础上开发了四种蓄电池支撑系统的结构设计方案,如图8,方案1支撑系统由铁支架和大的塑料托盘组成,方案2由铁支架和一个铁的托盘组成,方案3由铁支架、塑料托盘和一个铁的加强托盘组成,方案4由铁支架和半个铁托盘组成。

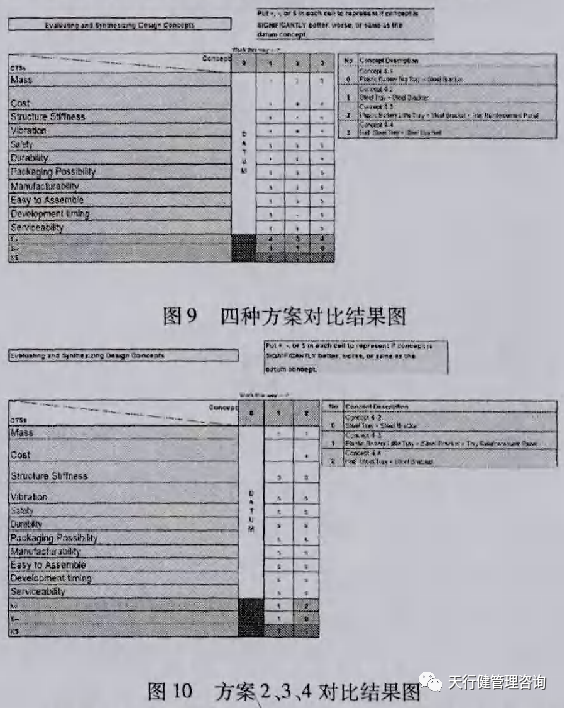

依然从11个指标来考核这四种方案的优劣。

将方案1作为基准,将其他三种方案分别与方案1作对比,对比结果如图9所示,由于方案2支撑系统全是铁材料,所以相对于其他三个方案支撑系统的重量要重一些;由于塑料成本比较贵,所以方案1的成本不具备优势;由于含有较多的塑料件,方案1的整体刚度和振动性能不如其他几种方案;耐久性方面,全为钢结构支撑系统的方案2和方案4要优于其他两种方案;方案3的零件数量相对较多,所以开发时间相对较长。综合来看,后面三种方案比较相近,但是都优于方案1,所以再将后面三种方案作了第二轮对比,结果见图10。

方案3、方案4比方案2的支撑系统的重量轻;由于含有塑料件,因此方案3的价格稍贵,方案4重量稍轻于方案2所以价格也低于方案2;因此综合来看,方案4更具有优势,因此最终选择方案4。

验证和结论

经CAE有限元分析及样车验证考核,设计的蓄电池总成的布置方案和支撑系统的结构设计方案符合法规以及工程设计要求,同时降低了生产成本和重量,可以用于实际生产制造。该布置方案和支撑系统设计方案对其他车型的蓄电池支撑系统设计有工程指导意义。

本文基于DFSS理论分别从蓄电池总成的布置及支撑系统的结构着手进行相关概念设计,然后根据性能指标采用普氏概念选择法对比考核了这几种方案的优劣,从客户和企业自身需求的角度出发,综合权衡各种方案的优劣确定了最终的布置方案以及结构设计方案,对于其他机械工程开发同样具有指导意义。

楼主最近还看过

- 基于TRIZ的机械制图课程教学...

[1379]

[1379] - 新能源业导入精益六西格玛培...

[585]

[585] - 河南某供电企业提升乡镇供电...

[721]

[721] - 线上六西格玛黑带考试攻略

[630]

[630] - 感觉在自动化行业里面迷茫了

[461]

[461] - 汽车公司成功推行5S管理的九...

[626]

[626] - MSA在六西格玛项目中的应用

[911]

[911] - 精益六西格玛在某新能源公司...

[520]

[520] - 铁路行业|六西格玛培训在旅客...

[500]

[500] - 上海某化工企业精益生产项目...

[1096]

[1096]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选