航空特种设备制造公司精益六西格玛管理应用实例 点击:330 | 回复:0

本文以缩短X机箱的交付周期为例,对精益六西格玛管理方法的实施和应用进行探讨。

组建项目团队(Step I )

首先根据确定的LSS项目,成立了跨部门的项目团队,主要有分厂领导、财务人员、技术人员、生产管理和操 作人员组成。

组织机构调整(Step 2 )

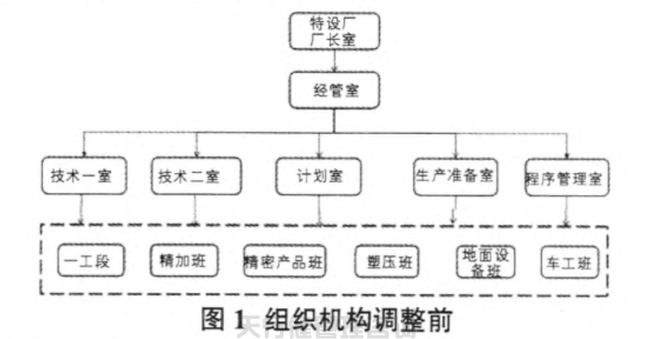

以前分厂的机构设置按照传统模式,在整个产品实现的价值链中,技术人员和生产管理人员是分离设置(见图 I)。

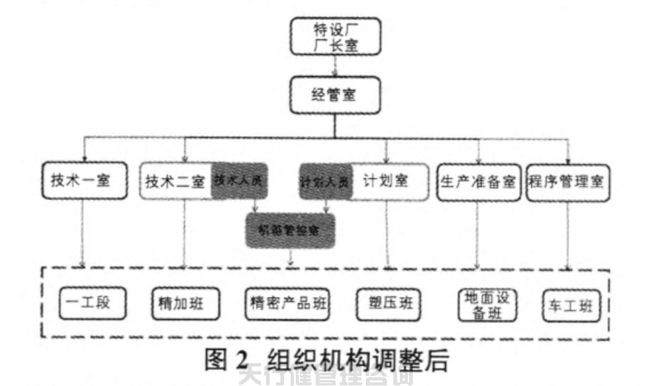

技术人员和生产管理分离机构设置模式,使得现场的等待时间中约30%是等待技术质量问题的处理,通常 技术人员不能及时有效处理现场技术质量问题,需要计划组长与技术组长沟通协调。跨部门的管理模式常常 造成生产信息传递错误,问题处理时间滞后。为了减少技术质量问题处理的等待时间和提升技术人员的现场 处理能力,决定将技术人员调配至生产现场任职生产工程师,与计划管理机构合并(见图2),避免生产和技术 之间的互相推诿,从而减少生产过程中的等待。

在整个项目的实施过程中,任何的变革和改变都会触及相关方的利益,领导的参与和支持变革是至关重 要的。古人云“上下同欲者胜”,目标一致的团队往往能够事半功倍。QxA=E是我们所学习的变革精髓,任何 变革除了变革本身的“Q”以外.参与变革的参与者的“A”也至关重要,参与者对变革的思想统一认识是基础 。因此,在进行机构调整后需根据SIPOC图对利益相关方进行分析,分析结果表明参与者90%支持进行组织机 构调整,思想达到统一。

流程改善(Step 3 )

由LSS黑带牵头,对产品实现的整个流程进行项目管理.制定项目管理里程碑,使用LSS的VSM等工具和方法.有 计划、有目的、有步骤、系统的进行流程梳理和改善。

1.项目定义

X机箱是为某重点型号配套的铸造铝合金机箱,根据数据统计,自2011年以来.产品的FTY为60%,废品率12%, 加工周期长,加工费用较高。屡次延迟交付甚至影响某主机厂所配套,引起客户严重抱怨。

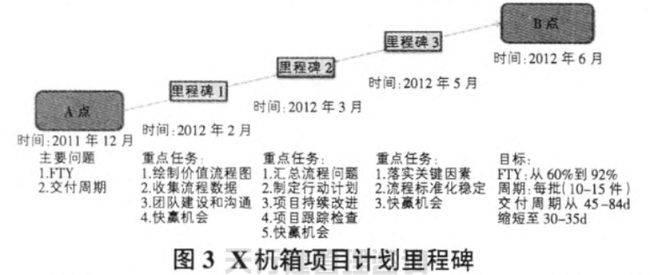

通过6个月的流程梳理和改善,将X机箱的交付周期由45-84天降低至30-35天,FTY由60%提升至92%,月产 出12-15台,满足客户需求。

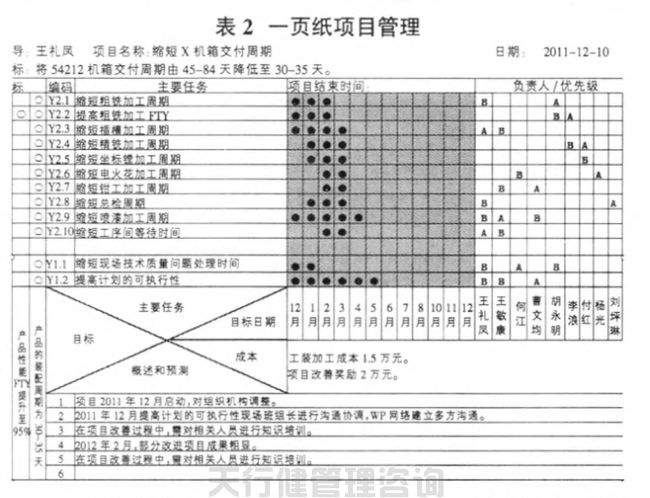

2.确定项目里程碑

项目管理的精髓是系统思考和项目受控,团队成员根据现场生产情况和客户需求情况。制定了项目里程碑(见图3),以保证能够按时完成目标值。

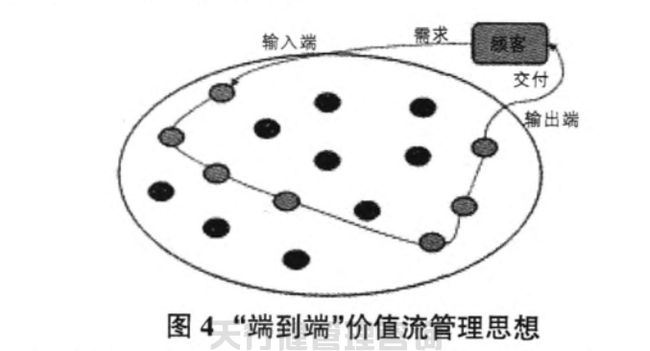

3.VSM流程问题梳理及问题汇总

精益的五大原则是价值、价值流、流动、拉动和完美,它能够使我们的企业“瘦身”,降低成本,改善质量 和缩短周期。价值流是为客户定义、创造、生产和交付价值所使用程序的综合,价值流管理是对价值流的识 别、诊断、改进和设计,其目的是改善价值流的有效性(质量),提高价值流的效率(流量),增强价值流的生 命力(适应性)。

诊断流程,若只解决流程中存在的共性问题或是只解决个性问题,流程得不到显著的改善。需对流程进 行全面优理后,首先解决共性问题,然后抓住最典型的个性问题加以解决,并在随后的工作中,将个性问题 改善的成果加以推广,逐渐将个性问题全面解决。

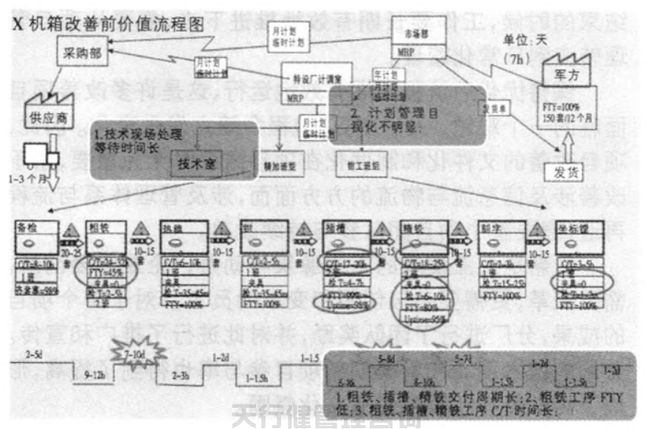

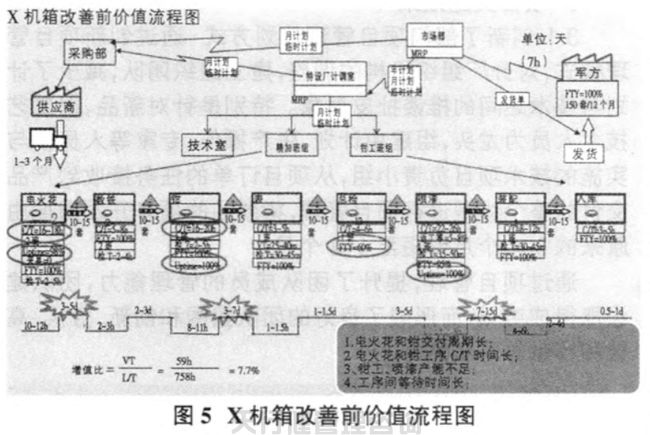

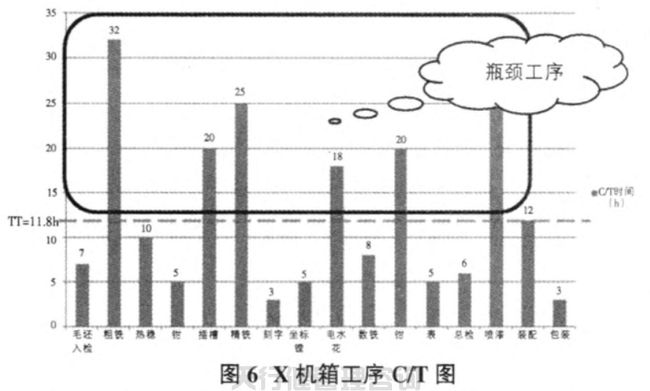

据此团队成员用价值流程图分析方法(见图5<1,2部分>),首先对信息流中技术现场处理问题等待时间长 和计划目视不显现的共性问题进行梳理。其次根据VSM图和客户需求节拍,收集数据分析各工序的C/T时间(图6),进行工序产能分析,分析X机箱生产流程中存在的个性问题。经过流程梳理,发现的主要问题如下。

共性问题:①技术处理现场等待周期长;②计划管理目视化不显现。

产品加工个性问题:①粗铁加工周期长;②插槽加工周期长;③精铁加工周期长;④电火花加工周期长;⑤钳工加工周期长;⑥喷漆加工周期长;⑦检测周期长;⑧工序间等待时间长。

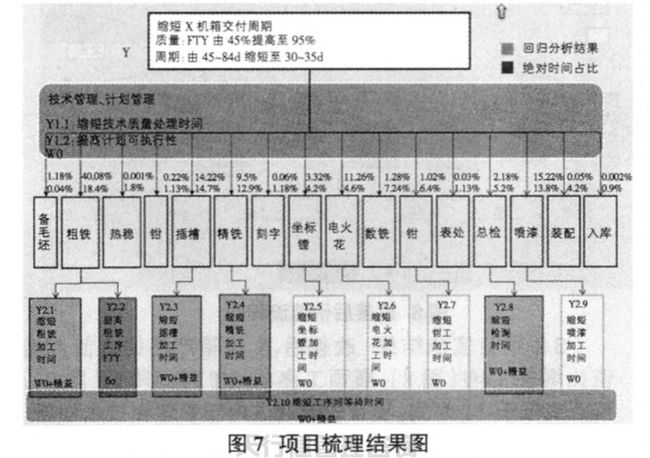

4.问题分解及子项目的管理

对共性问题主要采取WO等工具方法进行改善.对于个性问题则根据X机箱的流程为研究对象,对其中的问题进行分解并加以改善(见图7 ).

5.子项目的辅导与改善要点

在项目实施过程中,运用团队工作法以及精益六西格玛的各种工具与方法,子项目在预期内完成了改善。整个项目的主要改善点如下:

①工艺技术及技术管理方面。

毛坯改善:铸件毛坯增加工艺凸台,作为定位、装夹、加工、检验的基准。通过毛坯改善,提高了粗、精铣加工的FTY,缩短了粗、精铣工序的C/T时间和交付时间;缩短了钳工工序的C/T时间;减少了铣加工中的零件找正等不增值时间。工装改善:通过工艺装备改善,减少了铣加工中的零件多面找正、重复定位等不增值时间。缩短了粗、精铣工序的C/T时间和交付时间;缩短了钳工工序的C/T时间;减少了插槽工序的C/T时间和找正时间;取消了坐标镗工序。

②计划管理方面。

为了提高班组与生产准备计划的一致性,缩短零件周转中不增值部分,项目负责人组织相关人员进行群策群力,共同分析讨论。建立WIP信息网络平台,加强计划管理的目视化和显性化,推广计划管理的色标管理,班组计划反馈管理等模式。同时,辅以现场6S管理,提高了计划的可执行性。

③其他方面。

为了让团队成员能按时完成所有子项目,在项目的实施过程中,积极进行团队成员培训,以及对外协厂家进行技术和管理支持,以提高整个项目的外部和内部资源的同步提升。

在子项目的改善过程中,大量采用了要因分析、流程能力分析、测量系统分析、风险分析、假设检验、回归分析、群策群力、团队工作法等六西格玛工具和方法。

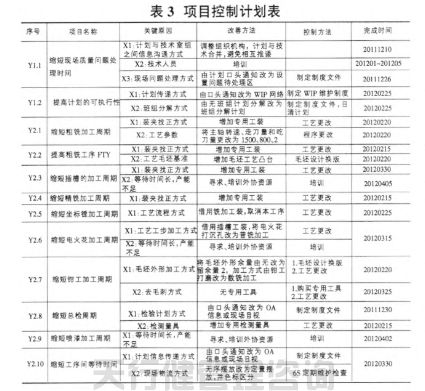

6.子项目改善关键要点及控制计划

对所有的子项目改善完成后,对关键因素进行有效控制,是长久保持成果的好办法。据此制订了详细的控制计划,在现场实施见项目控制计划表(表3)。

改善成果推广,持续流程改善(Step 4 )

子项目改善成果在内部推广

缩短X机箱生产周期项目,改善的是全流程的价值链。铸件毛坯基准统一方法,毛坯加工找正工装,插槽工装以及工装的设计思想和方法对其它同类型的铸件机箱生产奠定了基础和积累了经验。

由于铸件机箱加工的工艺流程比较相似,所以该项目具有了推广性。对于在整个生产流程中提炼并形成的铸件高精度精密加工工艺也成为分厂的核心工艺技术之一。目前,已推广至分厂的34个机箱生产型号中,提高了其它型号机箱的生产效率和产品质量。

在整个流程实施过程中,也逐步积累和提升了工艺技术管理和项目策划的能力,对外部供应链的培育和培养也形成了分厂的固定流程和步骤,为其它项目的策划提供了有益的组织模式和方法。

2.项目梳理与改善方法推广到其它流程

成果的推广应用只是局部的改善应用,不同工种、不同流程内在的问题,需要进行详细的梳理和系统全面的改善,才能产生明显的效果。

对X机箱生产流程进行梳理后,分厂对其它机箱产品生产流程进行了梳理,随后又对订单管理流程进行了梳理,并不断的对流程进行优化和PDCA循环,正是沿用了LSS流程梳理的方法与工具。

3.用制度化手段固化优化后的流程和持续改善

往往管理层在关注一个项目的时候,项目会比较顺利地推进,管理层发生变化不再关注,项目就会停滞下来。同样,项目在完结一个阶段或几个阶段后,大家对项目的关注程度会自然降低,不利于该项目稳定持续地开展。项目都有结束的时候,工作要长期有效地推进下去,需要从项目管理转变到日常化管理。

楼主最近还看过

- 六西格玛管理能给公司带来哪...

[1206]

[1206] - 制造业实施精益生产培训成本...

[1275]

[1275] - 基于精益工厂布局中物流门设...

[509]

[509] - 六西格玛DMAIC与PDCA循环的区...

[833]

[833] - 今天打开快递:我的功夫茶具完...

[1716]

[1716] - 六西格玛在旅客列车服务业中...

[692]

[692] - 精益生产现场管理与改善学习...

[452]

[452] - 工控自动化公司一般都用什么...

[660]

[660] - 30岁打杂,身价5300亿,3个马云...

[773]

[773] - 武汉S快递应用六西格玛提高客...

[473]

[473]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选