孔探仪测量缺陷太繁复?那是因为没有选对测量技术 点击:407 | 回复:1

孔探仪是工业内窥镜应用于飞机发动机检测的别称,具有两大功能:定性查找飞机发动机内部的缺陷、以及定量测量缺陷,两个功能结合使用,可以帮助检测人员更好地判断发动机能否满足安全飞行的要求。定性查找缺陷主要运用的是光学成像或者CCD光电转换成像原理而实现的间接目视检测,定量查找缺陷则要依赖孔探仪系统搭载的测量技术,不同的测量技术效率是不同的。下面是使用视频孔探仪测量缺陷的案例。

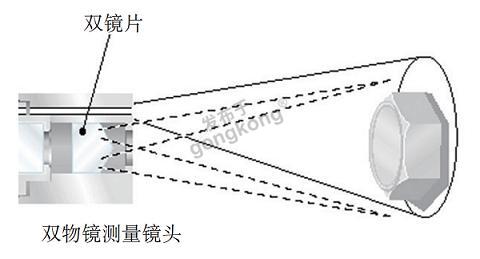

某检测人员使用视频孔探仪对民航发动机的内部进行检测,经过长时间的全面观察,在叶片前缘检测出了一处裂纹。为了判断严重程度以及便于记录存档,在拍摄静态照片和动态视频后,检测人员决定对裂纹长度及深度进行测量。于是检测人员将探头撤回,然后换下观察镜头,换上双物镜测量镜头,再重新穿绕至发动机内部缺陷所在的位置。由于发动机结构复杂,在花费了较长时间重新穿绕以及重新找到缺陷后,最终完成了测量任务。

为了测量还要更换一次镜头,这样看来孔探仪测量缺陷是比较麻烦的一件事。对于本案例中采用的传统双物镜测量技术来说,的确存在这样的问题,测量镜头视野小是主要原因,不容易发现缺陷,所以通常要先使用观察镜头,找到缺陷后再更换测量镜头。主要有以下缺点:

1. 增加穿绕次数,影响效率。对于民航发动机这样的复杂设备,穿绕耗时耗力,多一次更换镜头的操作严重影响检测效率;

2. 再次定位缺陷难度大。因为双物镜测量镜头视野小,观察能力较弱,被换上后有时难以再次定位到此前检出的缺陷处;

3. 探头的反复送入撤回,也会增加探头端部以及探头线的磨损,对设备寿命来说也是不利的;

4. 缺陷是三维空间内的存在,而传统双物镜测量本质上是二维空间的测量机制,有时会引入测量选点误差,导致测量结果的偏差。

但是不能因此就说孔探仪测量缺陷太繁复,因为现阶段您可以选择更为高效的测量技术了。由于传统双物镜测量技术存在的上述弊端,美国韦林在推出的MViQ孔探仪上搭载了新颖的单物镜相位扫描三维立体测量技术,通过镜头上的光栅主动投射结构光并根据反射的表面相位信息重塑3维轮廓,该技术的特色在于:镜头视野大,可以兼具观察和测量功能,而且测量更精准。具体说优势有这样几个方面:

1. 在现场检验工作中,通过观察、测量二合一大视野镜头,发现缺陷马上进行拍照测量,大大提高检验工作效率,不用再次定位,减少探头磨损,如下图所示为MViQ产品图以及观察测量二合一大视野镜头;

2. 数字3D建模的3D点云图可多角度观察验证,有效验证和提升检验分析员测量选点的准确性,保障在锅炉、压力容器管道内壁的不平整表面、曲面上的缺陷的长度、面积、深度等测量分析准确。

3. 测量类型丰富,有3D建模图、深度图等,除能够进行任意两点之间的直线距离、任意两起始点之间的折线累积距离、点到直线之间的垂直距离、任意点到平面之间的垂直深度、多边形面积以外,还能进行深度剖面测量。

综上所述,应用于孔探仪的测量技术,有不同的适用场景和不用的操作要求。传统双物镜测量技术曾经是应用较多的测量技术,但是相位扫描三维立体测量技术在测量原理以及镜头视野方面做出了重大的改进,一个镜头就可以完成观察和测量的任务,使得检测更加高效。

楼主最近还看过

- 究竟温度一体化变送器和热电...

[551]

[551] - (已结帖)工控仪表擂台第100期...

[1773]

[1773] - PT100的热电阻外面的连接导线...

[6558]

[6558] - 托利多电子秤的维修技巧

[2289]

[2289] - 怎样给压力变送器做迁移,为什...

[3222]

[3222] - 干货|HART温度变送器调整及组...

[981]

[981] - 毫安毫伏级的电流电压用什么...

[1095]

[1095] - 电磁阀为啥光漏气

[2479]

[2479] - 光电测距仪的操作方法及使用...

[1299]

[1299] - 有创呼吸机的用途是什么

[1821]

[1821]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选