高导热氮化硅陶瓷基板导热率的现状和发展 点击:1246 | 回复:0

风力发电、混合动力汽车、LED照明等领域以为环保的要求,电子器件中的散热基板提出了更高的要求,传统的陶瓷基板如AlN、Al2O3、BeO热导率和力学性能等也不是很完美,市场的发展需要自然会使得某一种产品成为发展趋势。

随着制备工艺的不断优化,氮化硅陶瓷实际热导率也在不断提高。为了降低晶格氧含量,首先在原料的选择上降低氧含量,一方面可选用含氧量比较少的Si粉作为起始原料,但是要避免在球磨的过程中引入氧杂质;另一方面,选用高纯度的α-Si3N4或者β-Si3N4作为起始原料也能减少氧含量。

其次选用适当的烧结助剂也能通过减少氧含量的方式提高热导率。目前使用较多的烧结助剂是Y2O3-MgO,但是仍不可避免地引入了氧杂质,因此可以选用非氧化物烧结助剂来替换氧化物烧结助剂,如YF3-MgO、MgF2-Y2O3、Y2Si4N6C-MgO、MgSiN2-YbF3等在提高热导率方面也取得了非常不错的效果。研究发现通过加入碳来降低氧含量也能达到很好的效果,通过在原料粉体中掺杂一部分碳,使原料粉体在氮化、烧结时处于还原性较强的环境中,从而促进了氧的消除。

此外,通过加入晶种和提高烧结温度等方式来促进晶型转变及通过外加磁场等方法使晶粒定向生长,都能在一定程度上提高热导率。为了满足电子器件的尺寸要求,流延成型成为大规模制备氮化硅陶瓷基板的关键技术。

从影响热导率的主要因素入手,降低晶格氧含量、促进晶型转变及实现晶轴定向生长三种提高实际热导率的方法;然后,指出了流延成型是大规模制备高导热氮化硅陶瓷的关键,流延浆料的流动性、流延片和浆料的润湿性及稳定性都会影响大规模制备高导热氮化硅陶瓷基板。

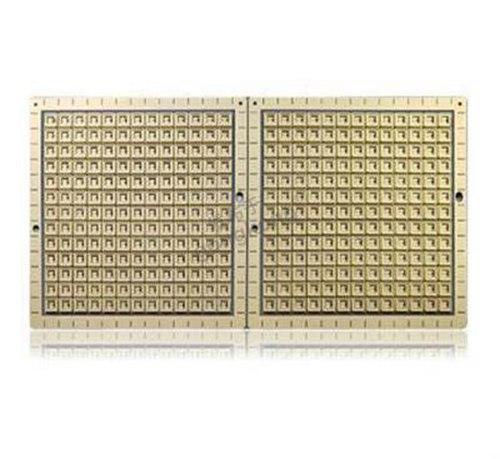

Si3N4陶瓷(氮化硅陶瓷基板)电子器件首选的陶瓷基板材料,由于其潜在的高导热性能和优异的力学性能,在大功率半导体器件领域越来越受欢迎。

解决目前氮化硅陶瓷基板的导热性能限制的问题可以提高和实现较高的热导率。

但是有诸多限制其热导率的因素,如晶格缺陷、杂质元素、晶格氧含量、晶粒尺寸等,导致氮化硅陶瓷的实际热导率并不高。目前,就如何提高氮化硅的实际热导率从而实现大规模生产还存在一些待解决的问题:

(1)原料粉体的颗粒尺寸对制备性能优异的氮化硅陶瓷有着重要影响,但是在减小粉末粒度的同时也会使颗粒表面发生氧化,引入额外的氧杂质,因此需要在减小粒度的同时避免氧杂质的渗入。

(2)目前,烧结助剂的非氧化、多功能化成为研究的热点,选用合适的烧结助剂不仅能促进烧结,减少晶界相,还能降低晶格氧含量,促进晶型转变。因此,高效的、多功能的烧结助剂也是重要的研究方向。

(3)为了降低晶格氧含量,在制备过程中加入具有还原性的碳能起到不错的效果。故在氮化或烧结中制造还原性的气氛或添加具有还原性的物质是将来研究的热点。

(4)实现氮化硅基板的大规模生产,流延成型是一个不错的选择。可是由于有机物的影响,氮化硅基体的致密度不高,而且流延成型的氮化硅晶粒定向生长不明显,如何实现流延片中的氮化硅颗粒定向生长和提升其致密度必将成为研究热点。

氮化硅陶瓷基板在陶瓷基板里面的性能和都比较好,相对于氮化铝陶瓷基板来说,氮化硅导热是没有氮化铝陶瓷基板高,因此在制作工艺过程能解决限制的问题就可以实现较高的导热率。

楼主最近还看过

- 晶赛间歇式商标轮转印刷机无...

[1803]

[1803] - 面向LonworksD网络集成商的问...

[2189]

[2189] - 现有伺服驱动器+伺服电机,额...

[2424]

[2424] - 求助:仪表报价

[1870]

[1870] - 卓越的人机界面——苹果i-Phon...

[3718]

[3718] - 电气设备安装规范(转)

[2331]

[2331] - 求助:测量货车长度和宽度的系...

[1879]

[1879] - 想整理一个电厂DCS问题集锦

[3765]

[3765] - 求助!关于dc-dc mc34063集成...

[2049]

[2049] - 电磁吸盘磁力大小的调节

[2665]

[2665]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选