广州Y薄膜厂基于六西格玛提高产品质量 点击:175 | 回复:0

广州Y薄膜厂邀请天行健公司实施六西格玛,通过实施六西格玛以求提高企业经营业绩,提高产品质量,降低成本。

现状描述:经天行健咨询专家现场勘查得知,产品不良率居高不下是由于生产线的缺失造成的,这些缺失主要有以下四个,即薄膜损耗率高,浆料均匀性,人员训练不足,机器故障率过高。由此,天行健在企业组建六西格玛小组团队。

天行健协助小组成员运用头脑风暴法,寻找造成薄膜厚薄不均的更深层次的原因。并绘制成鱼刺图。

进一步发现这些原因中又以黏度异常、刮刀磨损和自主检查不足是造成薄膜不均最主要的问题。因此天行健咨询专家针对造成不良率过高的最最主要的原因进行改善。

1、改善措施

针对黏度异常,浆料黏度的测量是检测人员在下班前实施测量记录的,由于没有明确具体的测量时间,造成各个检测人员检测时间的不一致,并且浆料在搬运过程中,存储环境温度的变化都会导致浆料成分均匀度、黏度造成异常,从而导致生产线上生产出薄膜厚薄不均的产品,这是制造出不良品的重要原因。因此天行健咨询专家针对这一问题提出每批浆料需静置8小时以上才可以用于生产线,统一具体测量时间并对检测人员进行SPC管制作业的培训,指导各检测人员SPC管制图的含义、制图方式及简易的分析。

针对刮刀磨损,在未规范刮刀磨损状况之前,通常都是在产品生产出来后才发现产品薄膜厚度不均,成为不良品,因此在每日开机前检查刮刀磨损程度,并定期送修,确保刮刀品质;针对自主检查不足,每捲半成品由3小时检查一次改为每捲测量3次并记录之。

2、数据分析

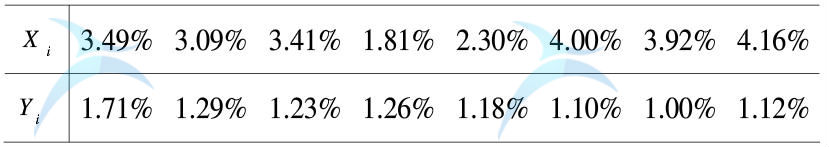

经过针对黏度异常、刮刀磨损、自主检查不足等原因造成薄膜厚度不均使之产生不良品的原因改善后得到以下数据:

表中:

Xi表示未经过六西格玛改善前生产线产品不良率;

Yi表示经过六西格玛改善后生产线产品不良率。

得知上述数据后,六西格玛小组就要检验不良率在实施六西格玛后是否显著下降了。通常情况当总体服从正态分布的条件下,可以用t检验。然而并不知道生产线上生产不良品数是否服从正态分布,此时应用t检验可能会有风险。由于非参数检验是和总体分布无关的方法,因此此时采用非参数检验会更可靠。

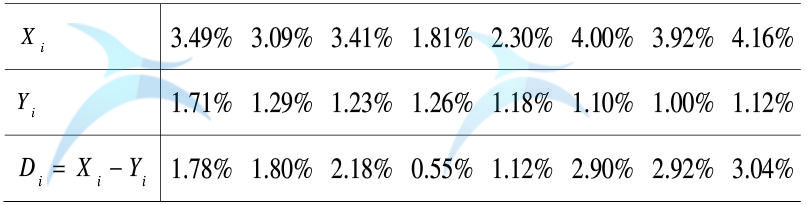

由上述数据可以看出不良率的不同只是在于是否实施六西格玛,因此可以看成是一个配对样本检验问题。配对样本检验问题又可以经过转化成为单样本问题,只需将每对数据相减Di=Xi-Yi,得到:

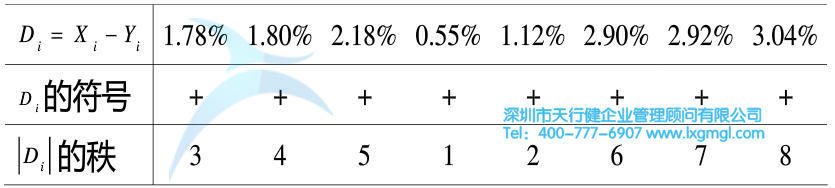

应用wilcoxon符号秩检验:

HO:六西格玛的实施没有显著降低总不良率(HO:MD-0)

H1:六西格玛的实施显著降低了总不良率(H1:MD>0)

正符号的秩之和w+=36,选检验计量w=w+,计算的p值为P(w≥w+)=P(w≥49)=0.0039,因为p值小于显著性水平0.05,所以拒绝原假设,说明六西格玛的实施显著降低了总不良率。

控制阶段的主要任务就是对改进成果进行固化纳标。在项目改进完成之后,如果没有后续的控制实施,员工很有可能又会回到改进前的工作流程之中。

因此,天行健设立了一份详细的控制计划,并协调各方管理层进行管理监督,从而能够长期保持住改进内控管理而取得的成果。

楼主最近还看过

- 烟草公司推行六西格玛培训需...

[459]

[459] - 天津某造纸公司精益生产咨询...

[575]

[575] - 价值流培训的具体内容有哪些...

[641]

[641] - 能源业精益设计的三大基础

[469]

[469] - 由技术转为市场~蜕变的艰辛与...

[650]

[650] - 浅析上海化工业六西格玛项目...

[889]

[889] - 如何在电力行业内推动精益生...

[588]

[588] - 电网行业精益生产应用解析

[576]

[576] - 新QC七大手法(工具)完整版介...

[465]

[465] - 一个白手起家的女人

[457]

[457]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选