东莞H公司基于六西格玛黑带改善产品合格率 点击:253 | 回复:0

东莞H公司基于六西格玛黑带改善产品合格率

东莞H公司利用六西格玛黑带提高P5产品的一次合格率,将降低返修成本,节约工时,间接地提高产能,以保证给希腊公司的供货计划 。

根据六西格玛黑带现场观察和小组讨论、分析和以往的试验结果,我们认为造成PCB上纤维丝杂质多少的主要原因是PCB加工工艺的不同:冲板和铣板,冲板工艺将产生更多的纤维丝。

所以后面要验证冲板工艺和铣边工艺之PCB对漏焊缺陷的影响。

针对5月23日SMT-B线的“验证铣边工艺PCB对漏焊缺陷的影响”的统计数据如下:

①5月23日SMT-B线B班

SPC目检出的漏焊有:R71、共1PCS,不良率为:1/3944=0.025%

ICT1漏焊有:C56、R81、R13、R70,共4PCS,不良率为:4/3944=0.1%

②5月17日~22日SMT-B线B班

SPC目检出的漏焊有20PCS/班,不良率为:99/17704=0.6%

ICT1漏焊有:10PCS/班,不良率为:49/17704=0.3%

分析结果

①SMT-B线用铣边工艺之PCB:

SPC目检出的漏焊不良率由原来的0.6%降至0.025%

ICT1漏焊不良率由原来的0.3%降至0.1%

②经分析,5月23日SMT-B线B班

SPC目检出的漏焊:R71,原因是PCB来料焊盘上有绿油;

ICT1漏焊:C56、 R81,原因是PCB来料焊盘上有绿油,R13、R70,原因是PCB来料表面有杂物。

③针对5月23日SM'T-B线B班

ICT1漏焊中仍有两个:R13、R70是由于PCB表面有杂物造成,我们分析是由于在挑选铣边工艺之PCB的过程中,被冲边工艺之PCB上的杂物所污染造成的(PCB丝印前未吹板)。

结论

(1) SMT过回流焊后的漏焊不良是由于PCB来料焊盘上有绿油、PCB来料表面有杂物;

(2)要从根源上降解决SMT的漏焊,必须改善PCB的来料,即使用铣边工艺之PCB,

可能的解决方案

①、要求PCB供应商改变PCB加工工艺:由冲板改为铣板。存在一个成本问题:铣板工艺将比冲板工艺每块板贵约0.76元RMB,以现在剩余定单数2476100(6.12号止),如采用铣板工艺将增加的费用为:2476100*0.76=1881836元;而根据现在ICT1 99%左右的一次合格率,漏焊在缺陷中占50-60%,每天因漏焊返修的PCB板约140块,ICT1返修工位的3个工人能很快解决;另外,铣板速度大大低于冲板速度,可能影响供货。

②、从锡膏着手,研究其参数以改善焊接效果降低杂质的影响。

③、能否优化回流焊的参数使其达到最佳配置以期改善焊接效果减少杂质的影响;

④、分析纤维丝到焊盘的可能途径,能否尽量减少这种可能性。

对零件损坏(件损)的分析

件损包括两种情况:缺件和元件损坏,经小组讨论造成件损的可能原因:

①元器件来料本身不良;

②贴片机操作不当造成了元件的损坏和损失;

③工人操作换料不及时造成漏贴;

根据SMT和QA工程师分析认为:

来料不良的比例很小,第2种情况有可能发生:

可以加强工人培训来避免第3种情况的发生。

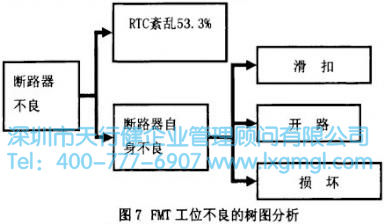

对FMT工位不良的树图分析参见图7:

经多次试验和小组讨论分析后认为,以下因素可能导致元器件掉落和损坏:

①在分板机将4拼板分成4块操作时,分板机分板时的冲击将造成PCB板的变形,变形时的应力可能使靠近板边缘的元器件损坏和掉落导致PLC测试失败;

②工人在取放PCB板时不小心碰到设备或箱子;

③分板机与组装线的接地不可靠导致静电放电(ESD)造成芯片的损坏:

④装配工序的不良造成元器件或芯片的损坏或掉落;

⑤ FMT测试时设备和测试过程中造成损坏:

⑥元器件来料本身不良。

分板机操作对PLC测试不良影响试验验证结果:

操作工人固定,固定班次、分板机和生产线,每天检查分板机、工人及装配线设备接地状况保证良好。

楼主最近还看过

- 精益六西格玛在南京建筑施工...

[921]

[921] - 董明珠:我为啥要放弃8000万年...

[689]

[689] - 昆山某通讯公司精益生产改善...

[490]

[490] - 江苏精益生产培训公司怎么选...

[673]

[673] - 河南某供电企业提升乡镇供电...

[721]

[721] - 成都化工业推进六西格玛咨询...

[567]

[567] - TRIZ在洗车污泥气浮处理排污...

[493]

[493] - 六西格玛在处理垃圾渗滤液改...

[674]

[674] - 化工行业导入六西格玛培训公...

[1007]

[1007] - 优秀班组长工作的3大技巧【工...

[521]

[521]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选