上海Y集团基于六西格玛DMAIC改进产品报废率 点击:138 | 回复:0

上海Y集团基于六西格玛DMAIC改进产品报废率

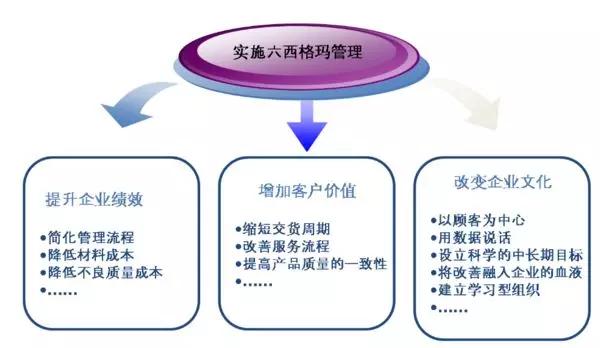

为了达到六西格玛,首先要制定标准,在管理中随时跟踪考核操作与标准的偏差,不断改进,最终达到六西格玛。

下面我们就通过DMAIC改进方法对产品A的报废率进行改进:

(一)Define

界定:确定需要改进的目标及其进度,企业高层领导就是确定企业的策略目标,中层营运目标可能是提高制造部门的生产量,项目层的目标可能是减少次品和提高效率。

从2008年六月装配流水线开始正式量产到2008年底的7个月中,平均报废率为1.6%。我们发现从一开始非常高的报废率逐渐稳定,但相对于还不是很高的产量来说,这个报废率还是很高的。所以,我们以友公司相似的流水线作为参照,将目标设定为,到09年7月报废率降低到0.4%。

(二)Measure

测量:以灵活有效的衡量标准测量和权衡现存的系统与数据,了解现有质量水平。

通过对2008年6月到12月这7个月的报废率数据的搜集和统计,发现有超过90%的报废金额是由3个加工站点引起的,把这些数据绘制成了帕累托图(如图1),这样就能清晰直观的抓住影响报废率的关键因素。我们选择了其中影响最大的三个,这三个因素影响累计百分比达到了91%,也就是所基本包含了该问题的主要因素和次要因素这两方面。只 要解决了这三个因素,报废率就能大幅降低。

TOP1:最终功能测试81%

TOP2:压装钢珠6%

TOP3:电磁阀类型检查4%

(三)Analyze

分析:利用统计学工具对整个系统进行分析,找到影响质量的少数几个关键因素。

分析因素1:最终功能测试

首先列出所有在最终功能测试失效的相关影响因素,其中发现泵功能失效是其中所占比例最大的,也是我们最先需要解决的问题。

在泵功能失效影响中,包括了泵测试失效和泵压力保持测试失效两部分。

通过分析产品原理图发现,原本应该增加压力的回路中的压力值没有达到测试规范中所要求的数值;同时需要减少压力的回路中的压力值也没有达到所需减少的数值。由此,可以大致判断问题是压力阀和吸液阀的可能性比较大。

通过失效分析实验室的切割检验发现,在压力阀和主体的连接的密封面上有细缝,导致了泄漏,这就是导致泵压力保持测试失效的主要原因。

以上两个主要的失效都同时指向了一个原因点,就是压力阀。那就很有可能就是压力阀问题,引发了上述失效。我们的研究方向就集中到了与压力阀相关的工艺、设备因素。经过检测压力阀工艺中压装深度和同心度,找出了根本原因。

在压力阀的压装工具边缘发现了挤压顶角的磨损,使的压力阀压入的深度比之前要浅,形变量也变小,这就是导致压装深度变浅的原因。而导致压力阀同心度变差的原因,通过测量了了压装设备上的压装工具的工作压力,发现是由于预压顶杆的压力变小,不能将压力阀预先顶到压装位置所致。

分析因素2:压装钢珠

这个问题的原因比较明显,在分析了其原理图后就发现它的压装机构比较复杂,容易在其内部发生钢珠的卡死,导致失效。而且在使用了一段时间后,其内部比较容易产生磨损,而增加卡死的几率,三个部件中任何一个卡住钢珠都会发生失效。这个问题发生的频率也正不断的上升,解决起来十分棘手。

分析因素3:电磁阀类型检查

电磁阀类型检查是设备对电磁阀表面标记的识别码进行识别,每一种电磁阀都有不同的识别码。量产的产品型号中共有十数种不同的电磁阀,也意味着有十数种不同的识别码。型号不同的识别码上的图形分布在电磁阀上的不同位置。许多失效件的表面已经生锈,锈斑如果出现在识别码读取区域,那将严重影响电磁阀的识别率,产生识别码的误读和识别出错。所以对于电磁阀生锈建立了原因分析的鱼刺图。

(四)Improve

改进:运用项目管理和其他管理工具,针对关键因素确立最佳改进方案。

最终功能测试失效改进:

1、压装深度过浅

2、压装同心度差

3、压装钢珠失效改进

4、电磁阀类型检查失效改进

经过了对三项主要失效的改进后,报废率降到了0.4%以下,完成了既定的目标。

(五)Control

控制:监控新的系统流程,采取措施以维持改进的结果,以期整个流程充分发挥功效。

项目的主要目标虽然完成了,但这对公司、相关员工是一个持续改进的任务,还有很多的问题需要进一步地解决。比如在压装压力阀失效和压装同心度失效的改进后,根据工具磨损和弹簧疲劳后的更换记录,制定了相应的改进措施,对照国外的经验数据,决定在原来的半年更换修改为3个月强制更换,确保能把事后控制变成事前控制。

楼主最近还看过

- 六西格玛管理面对的七个争议

[694]

[694] - 致奋斗的我们

[1275]

[1275] - TPM六步曲,设备管理没问题!...

[924]

[924] - 如何更快的有规划性的学习工...

[509]

[509] - 五步法绘制鱼骨图(收藏版)

[578]

[578] - 浙江X银行引入六西格玛培训优...

[550]

[550] - 精益生产现场管理与改善学习...

[452]

[452] - 精益生产之PMC管理怎样搞好生...

[449]

[449] - 广州六西格玛管理新产品开发...

[643]

[643] - 精益六西格玛在某品牌手机生...

[605]

[605]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选