S7-1200与台达ASD-B2案例 点击:14729 | 回复:45

本案例主要实现伺服定位功能,再次主要说明伺服接线,参数设定,算法流程。

本案例使用台达B2伺服,分辨率为16W/R,带24V刹车线,脉冲输出端,方向端,使能端,报警信号等。

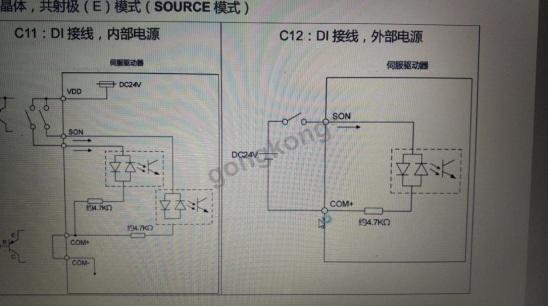

由于西门子是PLC是PNP接线方式,所以在台达ASD-B2中,将会使用PNP的接线图。

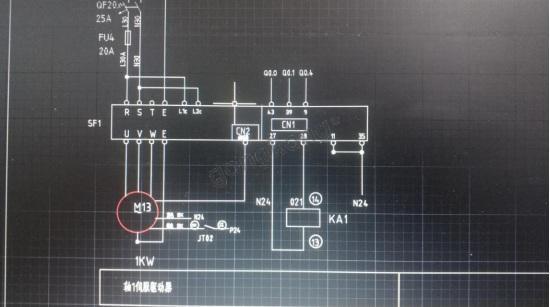

上面是主电路,给伺服驱动器供给220V电源

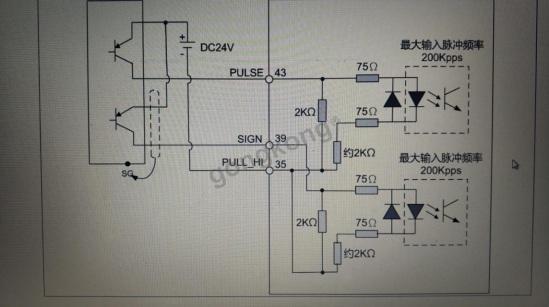

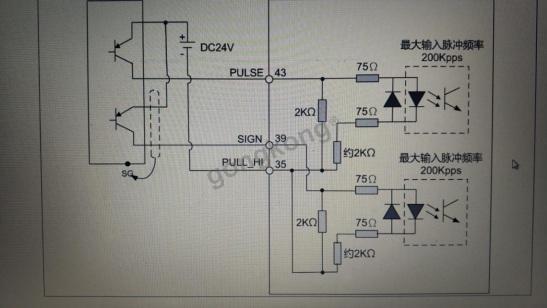

上面是脉冲和方向端口接线图,可以看到24V电源正极供给了Q的公共端,而Q0.0,Q0.1分别接到43与39号引脚上,24V电源负极接到了35号引脚上形成回路。

上面是脉冲和方向端口接线图,可以看到24V电源正极供给了Q的公共端,而Q0.0,Q0.1分别接到43与39号引脚上,24V电源负极接到了35号引脚上形成回路。

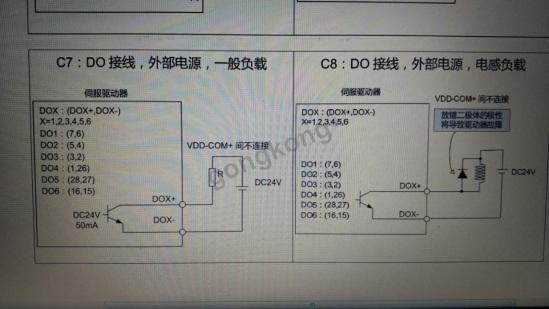

报警信号可以通过中间继电器去给PLC,24V正极接到KA 14号端子上,13号端子接到28号引脚。 27号引脚接到24V负极。由于报警信号设定值是0X07,而DO5的初值正式007,所以报警信号用DO5。

使能端接线方式为24V负极接COM+,11号引脚。24V正极接Q点公共端,输出Q0.4接到SON,9号引脚。

由此,伺服控制线画完了。

下面是算法和参数设置。

小车的来回是由伺服同步皮带带动的,伺服上有个1:10的行星减速机。

伺服的扭矩输出经过星型减速机后相反。伺服轴带动太阳轮顺时针旋转,行星轮逆时针旋转,最终外部齿轮与太阳轮转向相反。

如何计算? 将小车要移动的距离除以行星减速机所连接的轴的周长,则能够得到减速机要转的圈数,再乘以减速比就能得到伺服电机所要转的圈数。(有的公司会把减速比放进电子齿轮比中计算,也行。)伺服要转动的圈数乘以伺服转动一圈PLC所发出的脉冲数得到脉冲总数。

这些是可以通过计算得出的,比如PLC发1W脉冲,伺服接收16W,刚好转一圈,电子齿轮比就很好算了。1W*分子/分母=16W。 齿轮比可以设定为160/10。想要改成5000就把分子加倍或分母减半即可。

以下是重要参数:

P1-00 脉冲+方向

P1-01 扭矩输出方向

P1-44 电子齿轮比分子

P1-45 电子齿轮比分母

P2-10 使能端SON 0X01 X为常开、常闭选择

P2-22 报警 ALRM 0X07

需要注意的是博图中调试,在工艺块中能够调节电机转向和回零方向。脉冲频率要在限定范围内,否则报错。

正在下载,请等待……

正在下载,请等待……

- 求教。用PLC控制两轴画圆

[6312]

[6312] - 浅谈直接PWM控制方式、模拟量...

[11190]

[11190] - 伺服电机的输出线可以用屏蔽...

[11209]

[11209] - 直流伺服电机的国外品牌都有...

[6918]

[6918] - 弱问:直流伺服电机和直流无刷...

[7027]

[7027] - 3~5年内直线电机不会有明确的...

[6565]

[6565] - 松下伺服驱动器的使能信号

[6880]

[6880] - 求助:大电流步进电机驱动

[6705]

[6705] - 计算机如何实现x,y,z轴三维运...

[6845]

[6845] - 开关磁阻电机和反应式步进电...

[5881]

[5881]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选