风机水泵变频器 点击:1501 | 回复:0

汇川MD280系列变频器在风机、水泵应用上的调试

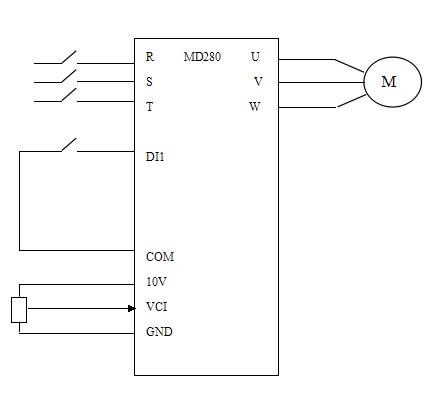

一:常用接线方式;

二:基本参数设置:

序号 参数类型 数值 说 明

1 F0--01 2 V/F控制方式

2 F0-02 1 端子命令通道

3 F0-03 2 频率源为外部电位器给定

4 F0-15 1~5K 载波频率,载波频率越高,模块发热越厉害

5 F0-17 50 加速时间

6 F0-18 50 加速时间

7 F4-00 1 DI1设为正转运行信号

8 F6-10 0/1 停机方式,可选择减速停机或自由停机

9 F7-02 2 端子控制时STOP键复位功能有效

10 F9-03 30 过压失速增益,该参数可有效抑制减速过压报警

11 F9-05 30 过流失速增益,该参数可有效抑制加速过流报警

三:常见问题及处理:

A:加速或恒速过程中容易出现过流现象(E002)

1:对旋转中的负载启动时,容易出现加速过流现象

对策:等负载完全停止后再启动变频器

2:负载波动较大,容易出现恒速过流现象(E004)

对策:减少负载波动,增大过流失速增益参数(F9-05)该参数对抑制过流报警现象非常有效,请务必设置!

3:加速时间太短容易引起过流故障,请根据负载大小适当增大加速时间,例如:30kw风机加速时间40秒;75kw风机加速时间设为80秒。

B:旋转电位器进行减速时或减速停机时容易出现过压现象

因风机类负载一旦高速旋转起来后,惯量较大,所以减速时易出现过压现象(E006)

对策:适当延长减速时间,增大过压失速增益(F9-03),该参数对抑制过压报警现象非常有效,请务必设置!

对于减速停机时出现的过压现象,可将变频器的停机方式设为自由停机方式(F6-10=1)

C:变频器出现温升较高的情况

基本上所有陶瓷厂变频器的工作环境都比较恶劣,温度高(有的车间温度高达50度以上),粉尘大,变频器易出现过热报警现象(E014);

对策1:变频器散热器柜外安装,既有利于防尘,又有利于散热,对于散热器不能柜外安装的情况,请一定要保留变频器上方的散热空间在500px以上;变频器尽量远离窑炉安装;

对策2:如何有效抑制变频器自身的发热量显得比较关键

通常矢量控制时变频器模块发热要厉害一些,因而请选择V/F控制方式(F0-01=2);

变频器载波频率越高,变频器温升越高,因而对于环境温度较高的场合,变频器载波频率不能设得太高,对于45kw以下的变频器载波频率(F0-15)可设为2~3k,对于55kw以上的变频器载波频率(F0-15)可设为1~2k

D:当一台变频器控制两台电机,在快速切换时易报过流;

对策:如果变频器设为减速停机,在切换操作时,变频器的输出还没有完全降下来,一旦立即启动另外一台电机的话,就会报警,这时应将变频器的停机方式设为自由停机(F6-10=1)

一. 变频器在水泵、风机控制方面的应用

泵类负载和风机是目前工业现场应用变频器最多的设备,它们又最具有节能潜力。它们主要以离心泵和离心风机为主。水泵又分排水泵、空调水泵、陈列(冷藏)柜水泵、灌药泵、大型高压(中压)水泵等等。风机分换(排)气风机、冷却风机、锅炉鼓风机、温室(房)温控风机等等。

㈠泵类负载

水泵的负载性质是平方递减转矩型,有下列关系:水泵的流量Q与转速n成正比;扬程H与转速n的三次方成正比;电动机的转速n与电源频率F成正比.因此改变电动机电源频率,可改变电机即水泵的转速,从而达到调节给水流量和水泵的扬程的目的.

1.排水泵:

在化工厂、市政工程、农田灌溉等许多地方,雨水及工业用水都会用到排水泵。

2.空调水泵:

有些建筑物装有集中供气方式的冷暖空调,为给每层楼的空调机供给热交换用的冷水,设置了冷水泵。

3.陈列(冷藏)柜水泵:

冷藏陈列柜热负载随外界气温的不同而变化较大,冷冻机、冷却水泵、冷却塔设备的容量需要根据夏季最大负载量确定,这样中等热负载及冬季小负载的时期时,运行效率低,虽然此时可以对冷冻机卸载进行容量控制,降低功耗,但冷却水泵基本与夏季一样定速运行(而此时冷却水用量降低),还是浪费电能,利用变频器可以使冷却水泵调速运行,达到节能的目的。许多冷库用上变频器后节能非常明显。

4.灌药泵:

变频器用在灌药泵控制,同时也可以对冷水循环泵、放水泵进行调速控制,节能效果显著。

5.大型高压(中压)水泵:

高压(中压)大型水泵、风机和潜油电泵广泛应用在矿山、冶金、油田、石化、电厂、水厂等等。

㈡风机负载

风机风的阻力与转速的二次方成正比,轴功率与转速的三次方成正比。

1.换(排)气风机:

在化工、纺织、石油、矿山等很多企业和场合都会用到大中型换(排)气风机。

2.冷却风机:

冷却塔有几个室组成,各室的冷却风机根据实际可以用变频器控制,达到节能效果。大型电动机也用到冷却风扇,由变频器控制。

3.锅炉鼓风机:

锅炉上的鼓风机通常有压力式与吸引式鼓风机。例如发电厂用的锅炉鼓风机白天高峰期在80%的上限转速运行,晚间多运行在低速区域。

4.温室(房)温控风机:

大型农业栽培用房室内温度控制、畜舍用换气风扇、纺织企业的控温车间等等都会用到变频器。

三.变频器在机床、起重机方面的应用

㈠机床的变频器控制

在机床主轴上采用变频器可实现无级变速,从而使磨具或刀具以最小的磨损产生最高的粗糙度和加工精度。机床工作台由变频器取代液压传动,可缩短传动响应时间,变频器的调速范围宽、控制精度高,而且具有很多自动功能,可有效提高机床的加工效率。

1.自动车床

自动车床主要用于高速加工滚珠丝杠等精密部件,由通常的凸轮控制改变为复合数控车床后,有效的提高了生产效率。成为具有稳定精密加工与良好性能的机械,人们将利用变频器与数控装置结合起来,缩短了自动车床的加工周期。

自动车床对变频器的要求有以下几个方面;不经过停止状态直接由正转状态变为反转状态;变频器的输出频率为120Hz以上;具有急剧减速的再生制动装置,同时具有制动功能,减速结束时不采用机械闸即可完全停车;低速时速度变化率小,运行平滑。

利用变频器控制后,缩短了加工周期,提高了生产率、速度再现性好、产品质量稳定,可将带制动器的电动机更换为通用电动机而不需要维护。制动电阻的大小由减速频率决定,应该根据最繁重运行时的参数进行选择。由于温度高,应适当考虑安装位置,注意电动机的低频振动。如果在低速时要求充分大的转矩,则可使用通风型专用电动机;由于速度可调范围大,故需要考虑机械部件的匹配,以防止发生谐振。

2.数控车床

数控车床的主轴如果采用齿轮变速,其速度最多只有30段可供选择,难以进行精密恒定线速度控制,且需要按时定期维修离合器。直流型主轴虽然可以无级调速,但必须维护换向器,其最高转速亦受到限制。数控车床的主轴若采用变频器控制即可消除这些限制,可对普通电动机直接变速传动,因此可以去掉离合器,实现主轴的无级调速。

3.立式车床

立式车床主要用于内、外径及重量大的工件,其加工件重量大,故主轴电动机的容量大,传动调速部件的齿轮、离合器等机械部分的尺寸也很大,可利用变频器进行控制。对于大外径工件,由外向内连续切削时,可采用变频器控制可实现恒线速切削;提高效率,由于立式车床一般不需要突然加、减速,因此,可选用通用变频器而不用专用变频器。主轴传动采用中容量变频器,刀架进给采用小容量变频器。

4.单臂龙门刨床

国产单臂龙门刨床的走刀系统一般采用超越离合器,分为“快速”、“空”、“自动”三挡,刀架的选择由换挡实现。“快速”挡用于调整刀架的位置,“自动”挡用于正常的刨削,在工作台前进换后退时电机反转,做走刀准备;在工作台后退换前进时电机正转刀架移动,移动的距离有调整超越离合器的行程确定,在雕刻度盘上指示。由于该机构比较复杂,在使用一段时间后经常出现不走刀或走刀距离不一致的情况,影响加工质量。走刀系统主电机采用开关磁阻电机,采用PLC控制新电气柜,同时用变频器改造走刀系统。需要较频繁的启、制动,可适当放大容量。对变频器及PLC的参数进行适当调整,考虑到变频器在低速时出力较小,将变频器的输出功率下限定在3Hz,将低速时输出转矩适当提高,另外,虽然变频器的最高输出频率能达200Hz,但对于电机来说,超过50Hz(最高不超过60Hz)后输出转矩会下降,可能带不动负载.变频器及PLC的设定参数为;最高输出功率50Hz;最低输出频率3Hz;点动频率(快速走刀)50Hz;速度上升、下降时间各位0.3s,PLC内设电机运行时间0.7s。将走刀速度的机械换挡分别放在高、低档上,测得每次走刀的距离为;低速当0.25~4.5mm(对应3~50Hz);高速挡0.9~15mm(对应3~50Hz),重复误差小于10%,满足机械加工要求。

(1)干扰问题。由于变频器是高频电力电子设备,当其运行时(特别是低速时)会产生较大的干扰。现场发现与变频器输出线穿同一个蛇皮管的24V信号线受干扰严重,变频器一启动,原来的常开信号在PLC侧检测出来常闭,使动作错误,后将这一触点信号改为常闭,使其形成回路,解决了该问题,抗干扰更彻底的解决办法是对变频器加隔离变压器或输入,输出电抗器。

(2)变频器启、制动问题。正常工作时,走刀电机每分钟需启、制动5~10次,较为频繁,而且启动时间也较短,电流冲击大,如果选用性能较差的变频器驱动,很可能会引起变频器及电机的过热和损坏。

(3)接触器切换问题。该变频器可分别控制垂直和右侧刀架电机,必须注意只能在电机停止时切换,否则可能引起变频器损坏,在PLC程序序里做必要的互锁。利用PLC与变频器相结合来改造刨床走刀系统,可简化其结构、降低故障率方便操作,具有较高的使用价值。

5.螺纹磨床

螺纹磨床的电气控制部分大多采用继电器的顺序控制,机床采用交磁扩大机、直流电动机与测速发电机的闭环调速系统,但产品质量差、检修难度也大.为此,可采用变频器进行改造,实现无级调速,使其性能良好、维护方便.

6.剃齿机

整形机一般由电动机驱动整形器,对工件进行精密的研磨,它根据工件的材料,大小及加工要求等条件改变整形器速度,采用变频器控制可提高其性能。剃齿机是整形机的一种,剃齿器与作为工件的齿轮啮合,根据正转及反转方向不断切换旋转,从而将齿轮部的两面打磨光滑。

使用变频器控制剃齿机具有一次下优点;由于是无触点正反转进行,故不需要维修;正、反转换方向的冲击电流小,可采用较小容量的电源设备;可进行60Hz 以上的高速运行,扩大了加工件的适用范围,提高了机械能力;与机械式变频器相比,缩短了变速时的作业时间,故可大幅度提高作业效率。

由于需要反复进行正、反转运行,而且要求尽可能缩短加工周期,因此应用时需注意两个问题;一是变频器的制动能力,通用变频器内装的制动电路并不是连续额定工作的,故应注意其是否工作在允许范围内;二是确定最短加、减速时间,为缩短加工周期,应尽可能减小与机器研磨无关的加、减速时间,通过计算出加、减速时间来确定变频器及电动机的容量。

㈡起重机的变频器控制

1.升降吊车

升降吊车是重物装卸时不可缺少的工具,有时是生产线的组成部分,升降吊车的控制主要采用手动操作方式,但作为生产过程的一个组成部分,实现高定位精度、防振动、平稳加减速等功能的自动控制是提高生产效率的有效方法。采用变频器控制可实现提升电动机与平移电动机的调速,且具有以下优点:平移时采用软启动和软停止,可避免直接启动或用电磁制动器急刹车时所造成的振动,实现吊车的平稳运行,吊车提升与放下速度可随负载的作业内容任意变化;采用高速及低速两挡切换,可提高停止精度,减小细微的位置校正次数,提高吊车的作业效率。

升降吊车配有升降、平移及行走目的的2~3台电动机,使其能在x、y、z轴3个方向自由移动。每台电动机根据其各自的用途分别配备变频器。选择电动机及变频器容量时,应充分考虑上升时所吊重物的安全系数,停止及保存控制利用电磁制动器实现。吊车下放时为负负载,变为连续的再生运行状态,如果通用变频器电源不具有反馈功能,当选用变频器及制动电阻时,其容量应留有充分的裕量。平移及行走电动机的变频器容量,应根据各自的需要选择相当于电动机容量或者大一点容量的变频器,尤其在减速时,如果希望在短时间内停止,由于负载的惯性大,通常采用制动装置.

控制系统配置了防止提升超过极限的异常限制装置,一旦机器出现故障,则此限制开关动作,直接切断提升主体电源,使电动机停止,同时由电磁制动器动作保持住重物,为防止因变频器故障是吊车停止在半空中,系统中放置了异常放大控制回路,可从地面的悬吊式操作盒进行控制操作。

应用变频器控制后,由于电动机运行的开关元件为无触点式,使得电磁接触器具有半永久性寿命;电动机的起动电流被限制得很小,因此频繁起动及停止时电动机的热耗降低,寿命延长;由于电磁制动器在低速时动作,故其衬里使用期得到延长,保养费用降低;吊车运行平滑,在加、减速时的冲击和振动变小,减小了负载摇晃,运行安全性大幅度提高由于升降机精细的升降速度控制,有效提高了产品(如电镀抛光)的质量;对于锻模搬运升降机,可实现精确定位,以提高作业效率。

具体应用时应注意以下事项:变频器跳闸时电动机断电,因此行走失控或落下的危险性较大,应设计完善的安全装置,使得电磁制动器自动作用;在升降机上装置变频器时,用选用变频器材料相同的耐高温及耐振材料;除了保持电滑轮不脱线外,还应采取其他安全措施,保持一旦突然断电时紧急制动器能够起作用,代替变频器工作;由于变频器控制时电动机转矩比直接电源时的小,故应使电动机容量适当增大;在下放时电动机为连续再生运行状态,应充分考虑变频器在内的容量问题。

2.输送平台车

在工厂内各工段之间运送钢材等重物时,经常使用平台车,为提高平台车的运送速度、增加运载重量、提高运输能力,需要增大电动机的输出功率,同时传动装置的尺寸及重量也会加大。为此,采用在工频以上的高速区内有恒功率输出特性的变频器控制,在不增加电动机尺寸的情况下,可有效增加运送能力,利用工频以上频率使电动机加速,则不改变传动部分的尺寸即可实现高速化。对于平台车,在装载货物时,为防止货物倒塌,对其最高速度有限制。在卸货后,空载时负载转矩很小,可加快运行速度,故可利用变频器的高速运行区域,由于拖动电动机装设在平台车上,如果环境条件较差,如粉尘多、振动强烈时,最适宜使用易于变频器控制的笼型电动机。

运送平台车一般有两台电动机传动,变频器容量为两台电动机容量之和,两台电动机始终按同一频率控制,即电动机之间没有大幅度的负载不平衡,即使在加、减速运行时,两台电动机的负载转矩也适当分配,为防止在运行轨道的两端速度失控,必须考虑相应的安全措施,一般通过变频器实现电气制动(即再生制动)使平台车停止。另外还要考虑在异常情况下能够使用电磁制动器紧急制动,实现停车。

3.塔式起重机

塔式起重机多用于工业及民用建筑施工,由于其提升高度大、司机室位置较高,因此操纵难度大,尤其是起吊时对吊重的快速、准确就位要求高,所以其起升机构调速性能要好。传统的起升机构调速方法较多,由变极多速电动机调速机构、能耗制动调速机构、涡流制动调速机构等,这些调速机构都存在调速范围小、速度稳定性差等缺点,无法长时间在低速下降载荷(大起重量的塔机低速运行时间都超过20%机构总运行时间)且可靠性低、维护量大、能耗高。

塔机起升机构电机应选用适合频繁启动、转动惯量小、启动转矩大的变频电机,目前国外以4极作为变频电机的首选极数,用变频器驱动异步电动机时,由于变频器的换向以及开关元件瞬间开闭产生的冲击电压(浪涌电压)而引起电机绝缘恶化,因此对电压型PWM变频器,应尽量缩短变频器于电机之间的接线距离或考虑加入阻尼回路(滤波器)。

塔机起升机构控制系统中特别需防止溜钩,在电磁制动器抱住之前和松开之后的瞬间,极易发生重物由停止状态下滑现象,成为溜钩。本控制系统中通过PLC和变频器之间信号的适当配合,利用变频器具有的零速全转矩功能,可有效防止溜钩,其原理是在变频器在速度为0的状态下,保持电动机有足够大的转矩且不需要速度反馈,可保证当吊钩由升降状态降速为0时电机能使重物在空中停止,直到电磁制动器将轴抱住为止,从而防止溜钩。

3.变频器制动单元

在采用变频器的交流调速控制系统中,电动机是通过降低变频器输出频率而实现减速的,当重载快速下降时,由于重力加速度的原因,电动机的旋转速度超过变频器输出频率所对应的同步转速,电动机处于发电制动状态,负责的机械能将被转换为电能并被反馈给变频器,变频器直流回路的电容因充电而使电压升高,为了不使电压过高而导致变频器的过电压保护电路动作切断变频器的输出,此时可在其直流电路中设一个三极管。当电压超过一定界限时,制动三极管将会导通,过剩的电能通过与之相接的制动电阻转换为热能消耗掉,此装置即为变频器的制动单元。

注:

MD280变频器技术规范

功能 最高频率 630Hz

载波频率 0.5kHz~16kHz;可根据负载特性,自动调整 载波频率

输入频率分辨率 数字设定:0.01Hz模拟设定:最高频率×0.025%

控制方式 V/F控制,磁通矢量控制

启动转矩 150%

调速范围 1:50

稳速精度 ±1%

过载能力 G型机150%额定电流60s,P型机130%额定电流60s

转矩提升 自动转矩提升;手动转矩提升0.1%~30.0%

V/F曲线 直线V/F,多点V/F,平方V/F

加减速曲线 直线加减速方式,S曲线加减速方式;两组加减速时间;加减速时间范围0.00秒~300.00分钟

直流制动 直流制动频率:0.00Hz~最大频率,制动时间:0.0s~36.0s,制动动作电流值:0.0%~100.0%

点动控制 点动频率范围:0.00Hz~最大频率;点动加减速时间0.00s~300.00s

简易PLC、多段速运行 通过内置PLC或控制端子实现最多8段速运行

内置PID 可方便实现闭环过程控制系统

自动电压调整(AVR) 当电网电压变化时,能自动保持输出电压恒定

过流失速控制 “挖土机”特性,对运行期间电流自动限制,防止频繁过流跳闸

快速限流功能 最大限度减小过电流故障,保护变频器正常运行

个性化功能 上电外围设备安全自检 可实现上电对外围设备进行安全检测如接地、短路等

共直流母线功能 可实现多台变频器共用直流母线的功能

MF.K 键 可编程键:命令通道切换/正反转运行/点动运行功能选择

纺织摆频控制 多种三角波频率控制功能

定长控制 给定长度控制功能

运行 运行命令通道 三种通道:操作面板给定、控制端子给定、串行通讯口给定。可通过多种方式切换

频率源 共有8种频率源:数字给定、模拟电压给定、模拟电流给定、脉冲给定、多段速、PLC、 PID、串行口给定。

输入端子 五个数字输入端子,其中一个可作高速脉冲输入。二个模拟量输入端子,其中AI1只能用作电压输入,AI2可作电压或电流输入(还可以通过跳线选择为键盘电位器输入)

输出端子 两个数字式输出端子一个继电器输出端子一个模拟输出端子,分别可选0~20mA或0~10V,可实现设定频率、输出频率等物理量的输出,同时可以通过FM输出0kHz~50kHz的方波信号输出,可实现设定频率、输出频率等物理量的输出。也可设为开路集电极DO3输出。(AO,FM,DO3 共用一个通道,靠功能选择区分)

显示与键盘操作 LED显示 本机自带LED键盘,实现参数设定,状态监测功能

其它 保护功能 上电电机短路检测、输入输出缺相保护、过流保护、过压保护、欠压保护、过热保护、过载保护等

选配件 可选外接键盘(外接键盘有带电位器和不带电位器两种选择)、制动组件、外引键盘线等

环境 使用场所 室内,不受阳光直晒,无尘埃、腐蚀性气体、可燃性气体、油雾、水蒸汽、滴水或盐份等

海拔高度 1000m,高于1000m降额使用

环境温度 -10℃~+40℃(环境温度在40℃~50℃,请降额使用)

湿度 小于95%RH,无水珠凝结

振动 小于5.9m/s2(0.6g)

存储温度 -20℃~+60℃

功能 最高频率 630Hz

正在下载,请等待……

正在下载,请等待……

- 安川H1000 故障CPF35

[5663]

[5663] - 西门子变频器440报警A0501如...

[5852]

[5852] - 今天为了变频器为何带不动,说...

[5721]

[5721] - 《变频器维修与应用》

[346230]

[346230] - 丹佛斯变频器是哪个国家生产...

[8822]

[8822] - 丹佛斯变频器开机显示ERR16故...

[17113]

[17113] - 电压矢量控制(VVC)原理与PWM...

[5479]

[5479] - 西门子G120变频器参数设置,快...

[6515]

[6515] - 西门子Profibus知识大全

[9209]

[9209] - 变频器结构和故障判断简介

[8195]

[8195]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选