多电平单元串联高压变频器功率单元的热设计 点击:529 | 回复:12

1 引言

随着大功率的igbt器件的日益成熟,价格的不断下降,其已经成为电力电子行业的主导器件,在以igbt为基础制作的高压变频器也已经走向工业的各个方面。当随着能源价格的不断上涨,世界能源日渐贫乏,在建设节能型社会的理念下,大容量的变频器的需求越来越多,其大功率的igbt相应大量的应用。在大功率igbt应用中,如何保证大功率igbt使用中的散热效果就成为了大功率高压变频器研发中的关键点之一。

在变频器设备中,大功率的igbt和doide是设备运行稳定的关键器件,其工作状态的是否稳定直接影响整个变频器的可靠性。功率器件在运行过程中,由于其静态与动态的损耗,产生大量的多余热量,利用散热系统来使其发散出去。散热不良的直接后果是导致器件的运行温度过高,芯片的晶体结构发生不可逆转的破坏,轻则使运行参数偏移剧烈,在严重时导致短路引起着火、爆炸的后果。

本文从工程实用角度出发,结合多电平单元串联电压源型变频器的300a通用功率单元子系统的研发,充分运用功率器件的热设计和散热器的工程化方法,使用现代流体计算机辅助设计的热传导分析软件和热设计技术,研制中的300a通用功率单元散热系统实施了热设计、热分析和热试验集成研发综合工程,满足其用300a通用功率单元所构成的6kv/2500kw或10kv/4200kw高压变频器运行中的散热需求。

2 热设计理论基本简介

2.1 热设计发展动态分析

热设计是利用热的传递特性,通过冷却装置控制电子设备内部所有电子元器件的温度,使其在设备内所处的工作环境条件下,不超过规定的最高允许温度的设计技术。

我国在热设计方面研究起步时对军用电子设备给予了高度的重视,在1992年7月颁布了国军标gjb/z27-92《电子设备可靠性热设计手册》,作为热设计的基本依据;1993年9月颁布了国军标gjb/z35-93《元器件降额准则》,规定了各元器件在不同应用情况下应降额的参数及其量值标准,并提供热设计和降额设计的应用指南。电子产品的热设计发展方向为:

(1)冷却方案的发展

由于超大功率开关器件,超大规模集成电路的不断发展,其单位面积产生的热量越来越大,散热系统通道的热流密度相应越来越高,用原有常规冷却方案已无法满足散热要求,从而产生了新型的高效冷却方式在工程上的应用,例如:喷射液冷、二相流冷却、微型热管传热、模块级核沸腾换热等方案。

(2)热设计层次划分

热设计在发展过程中,由于其在不同环境要求下的需求,形成了元件级、电路板级、设备级三个层次系统。每一个层次系统均发展出相应的计算机工程辅助软件,能在产品研发和设计之初就进行热设计与仿真。

(3)热设计系统集成

从提高电力电子设备的可靠性出发,将电子产品的热设计,热分析和热测量集成为一个工程体系,应用相关的计算机辅助软件,结合独立元器件重载,高温测试,利用测量结果与热设计原理分析,构成一个严谨的热设计集成系统,从而保证研发出产品的热稳定性。

2.2 热电模拟法

热阻是一个数学上的概念,类似于在基础物理中学到的电阻的概念。其含义是:通过物体的热流量与流过固定电阻的电流十分近似。

根据傅立叶的热传导定律指出:通过物体单位面积的热流量正比垂直于等温线方向的的温度梯度。将公式进行积分后得: 将

将 称为热阻。

称为热阻。

根据欧姆定律,电压差产生电流。乔治-西蒙-欧姆 (1787-1854年)证明了电流和电压差之间存在简单的线性关系,其公式为: 。

。

在工程中作如下对比:

电流i —— 热流q

电压v —— 温差△t

电阻r —— 热阻r

这就是热电模拟法的基本原理。

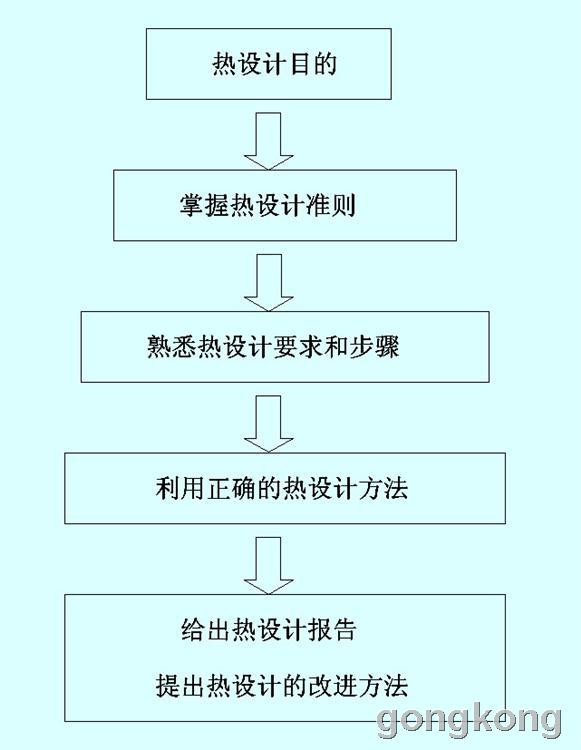

图1 标准的热设计流程

3.3 在300a变频器通用功率单元的具体原则

在热设计中,在遵守以上要求和准则的基础上,针对高压变频器的具体特点,制定在工作中必须遵守的总原则:

(1)第一原则

在研发中,所有关键参数必须有相应的数学运算与仿真进行验证。

关键参数是设备研发的灵魂,其准确与否关系着研发项目的成败。

(2)第二原则

在研发中,必须保证高压变频器的稳定性。研发使用的元件说明文件必须保证齐全准确。在研发工作过程中,不允许出现任何影响设备稳定性的设计。当与其它要求冲突时,必须以稳定性为优先考虑。

(3)第三原则

在研发中,充分考虑降低生产制造时的成本要求。

降低设备的生产成本,就是加大设备的利润,在保证第一和第二原则基础的前提下,使用各种研发技术方法降低设备生产的成本。

(4)第四原则

在研发中,充分考虑加工,安装,检测,维修的工艺。

(5)第五原则

在研发中,在保证以上原则的基础上,应用紧凑设计思想,尽可能减小研发设备的体积。

(6)第六原则

对于昂贵的工业设备,在满足技术要求的前提下,保证外观的漂亮,将各种标识,窗口,安装结构与艺术相结合,达到赏心悦目的标准。

4 高压变频器300a功率单元的应用参数与初步运算

4.1 功率单元原理图与功率器件的型号

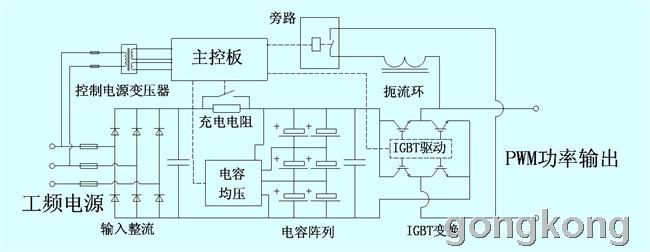

功率单元原理图如图2所示:

图2 功率单元原理图

由原理图可看出,高压变频器功率单元的主回路中半导体功率元件为10只,其中igbt是4只,二极管是6只。

4.2 300a通用功率单元功率器件型号的确定

通过对变频器系统参数的整体分解后,对功率单元的研发目标是输出有效电流值为300a,有效电压值为660v的正弦调制的pwm波。

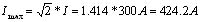

(1)igbt型号的确定

根据输出参数要求,确定igbt的容量:

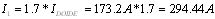

基波电流峰值:

在三次谐波加入后的尖峰值:

经计算得igbt最小容量为551.46a,根据igbt型号选择表,对应选择600a,1700v的igbt,选用eupec公司的fz600r17ke3做为300a通用功率单元的型号。

(2)二极管型号的确定

300a通用功率单元是三相输入,二相输出,其运行电压相同,其输入电流根据二相对应三相的恒功率变换计算得:

基波电流值:

输入回路是三相全波整流电路,元件额定电流选择为:

经计算,二极管的容量为294.44a,根据元件选择表,选择350a电流的二极管,选用eupec公司的dd350n做为300a通用功率单元的型号。

4.3 300a通用功率单元igbt功率器件热损耗计算

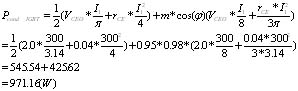

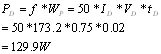

(1)igbt通态损耗计算

式中:

pcond_igbt——igbt通态热损耗功率(w);

vceo——igbt通态正向压降(v);

i1——igbt运行电流(a);

m——正弦调制 pwm输出占空比;

cos(φ)——pwm输出功率因数;

rce——igbt结热阻(k/w)。

(2)续流二极管通态损耗计算

pcond_diode——反向续流二极通态热损耗功率(w);

vto——反向继流二极管通态正向压降(v);

i1——igbt通过反向续流二极管的运行电流(a);

m——正弦调制pwm输出占空比;

cos(φ)——pwm输出功率因数;

rt——二极管结热阻(k/w)。

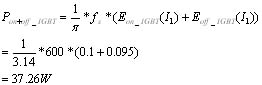

(3)igbt开关损耗计算

式中:

pon+off_igbt——igbt开关热损耗(w);

fs——igbt开关频率(hz);

i1——igbt运行电流(a);

eon_igbt——igbt单次接通脉冲的能量损耗(w);

eoff_igbt——igbt单次关断脉冲的能量损耗(w)。

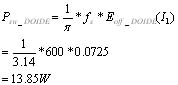

(4)继流二极管关断损耗计算

式中:

psw_diode——续流二极管开关热损耗(w);

fs——二极管关断频率(hz);

eoff_doide——二极管单次关断脉冲的能量损耗(w)。

(5)根据以上公式计算,得单只igbt的损耗总功率为

pigbt_total=917.16w+79w+37.26w+13.85w=1047.27w

式中:

pigbt_total——带续流二极管的igbt模块总计热损耗(w)。

4.4 用四只igbt搭成h桥形输出正弦调制pwm波

是属于对管互锁开通拓朴,故其总损耗热功率为:

pigbt_h=2×pigbt_total=2×1047.27=2094.54 (w)

式中:

pigbt_h——用四只igbt组成h桥逆变输出pwm波时的总计热损耗(w)。

4.5 300a通用功率单元全桥整流二极管热损耗功率

功率单元前侧是不可控全桥二极管整流电路,其属于三相正弦自然换流整流系统,其二极管的开通和关断均在自然换相点完成,其热损耗较小,且由于在工频下运行,其开关损耗远远小于通态耗损,故在工程计算中只计算通态损耗:

(1)单只二极管工频状态热损耗

式中:

pd——工频全桥整流二极管开关热损耗(w);

f——二极管关断频率(hz);

wp——二极管通态能量损耗(w);

id——二极管通态平均电流(a);

vd——二极管通态压降(v);

td——二极管通态导通时间(s)。

(2) 用6只二极管组在成的全桥整流器的热损耗的总功率为

pdoide_total=6×pcond_doide=6×129.9=779.4 (w)。

4.6 300a通用功率单元功率器件热损耗总功率为

punit_total=4×pigbt_total+6×pdoide_doide=2094.54+ 779.4=2873.94 (w)

5 300a通用功率单元散热器的选择

5.1 300a功率单元散热器应具有的热沉功率确定为

在运行中考虑到不同环境,不同地域的不同散热,故增加1.3倍安全系数,得出300a功率单元的热沉功率为:

punit_heat=1.3×punit_total=1.3×2873.94=3736.122(w)

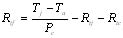

5.2 散热器选择的计算公式

(1) 散热器内阻

式中: rtf——散热器热阻(℃/w);

tj——半导体器件结温(℃);

ta——环境温度(℃);

pc——半导体器件使用功率(w);

rtj——半导体器件内热阻(℃/w);

rtc——半导体器件与散热器界面间的界面热阻(℃/w);

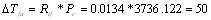

(2) 散热器温升

△tfa=rtf*pc

式中:△tfa——散热器温升(℃);

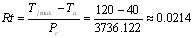

5.3 计算300a通用功率单元散热器的温升

(1)计算最大总热阻

参数采集:fz600r17ke3运行结温120℃,变频器运行环境最高温度:40℃

变频器功率单元热损耗3736.122w

5.4 计算散热器热阻

参数采集:fz600r17ke3结到壳热阻0.04 ; 壳到散热器内阻 0.04

5.6 散热器结构的确定

(1) 散热器选择

在电力电子散热型材中,铝散热器具有重量轻,散热好,价格低的特点,在变频器散热器中应用最为广泛,在国内铝挤型材料为 ld31(aa6063),其具有160~180 w/m.k的良好热传导率,不过由于受到本身材质的限制散热鳍片的厚度和长度之比不能超过1:18。

在本研发中,为缩小变频器功率单元体积,散热器热沉效果要达到4241w,用2.0mm散热鳍片为1:33,已没有标准的型材采用,故选用高散热性能的插片式散热器。

(2) 散热器的结构

根据三维立体结构图,为散热器放置空间为76mm×309mm×640mm,根据散热器厂家的资料,研发散热器结构如图3所示:

图3 300a通用功率单元立体图

6 300a通用功率单元散热设计的热沉效果

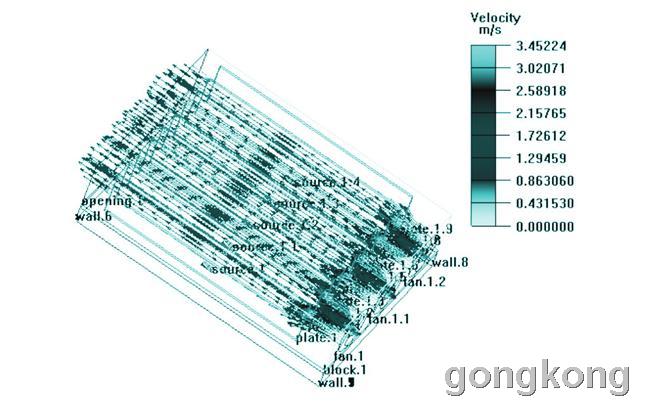

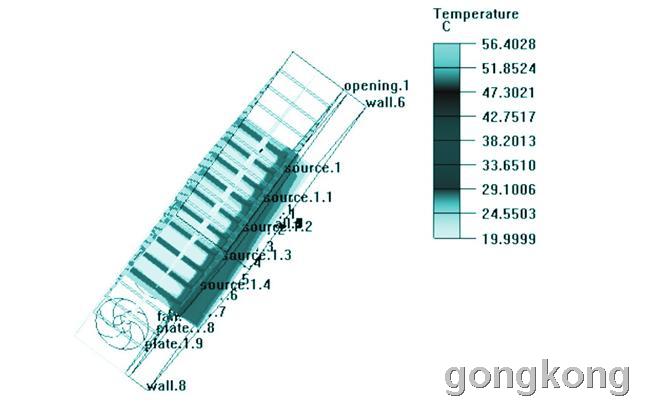

(1)在散热器进行结构设计时,用相关的热分析行业软件进行仿真,得到如图4所示的热分析矢量图,如图5所示的热分析截面温差图和如图6所示的热分析对流矢量图。

图4 热分析矢量图

图6 热分析对流矢量图

(2)在300a通用功率单元完成后,其满负荷测试数据如附表所示。

(3)300a通用功率单元热设计数据总结

在300a通用功率单元制作完成后,通过满载实验,在室温24℃时温度为60℃,其温升在最初设计的46℃范围内。考虑其是在单个实验的条件下进行,其输入为极好的实验室电源,输出直接是电阻,是一种理想的工作环境。而在实际运行中,由于其处于一个高谐波环境,其谐波温升应为10℃,加入谐波后的散热器温升为:

△t=60-24+10=46℃

其温升满足igbt和二极管对热运行环境的要求。

7 结束语

在大功率的电力电子设备中,采用相应的散热系统将大功率半导体器件产生的热量发散出去,保证大功率电力设备的热安全。大功率半导体器件处于安全的工作范围内运行,关系着设备研发的成败。在研发失败的大功率电力电子设备中,由于散热系统的失误,功率半导体器件处于安全温度以上的环境运行,会出现损坏、失损、爆管等严重事故。

原来的工程设计单纯凭经验粗选散热器,没有对散热器进行精密运算和仿真,这样导致散热器过盈或不足。散热器过盈则制作成本增加,体积庞大。散热器不足则使功率器件不能有效的发散热量,则使功率器件结温升高,大大降低器件运行的可靠性,降低半导体功率器件的寿命。严重时将损坏器件,使研发设备不能投入运行。故在工程设计中,凭经验选择散热器都倾向采用大余量设计,有些设计的余量大的惊人。

在本文中,在热设计理论研究的基础上,采用热分析计算功率器件热损耗功率,功率器件与散热器的热阻。根据目标参数计算出散热器的热阻,进行散热器的选型。在选型后,采用热分析软件进行仿真验证。

通过以上热设计流程研发出的300a通用功率单元,在满载测试时其测试出数据符合原研发要求,故此热设计流程在研发中具较大的应用价值。

- 4-20mA的电流信号如何变为0-...

[9733]

[9733] - LG变频问题大解破

[7763]

[7763] - ABB ACS800出现FF30故障是什...

[6503]

[6503] - 变频器充电电阻烧掉是什么原...

[5461]

[5461] - 变频器飞车启动的原理是什么...

[8177]

[8177] - 德国KEB变频器交流区

[25272]

[25272] - 变频器的输出能不能带变频器...

[9739]

[9739] - 变频器用电位器调速度,说明书...

[11210]

[11210] - LM 324 可否代换 TL084C?

[6299]

[6299] - 请教变频器干扰其它设备怎么...

[5441]

[5441]

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选