LabVIEW红外气体传感器自动批量标定 点击:13 | 回复:0

在气体检测领域,红外气体传感器因高灵敏度、高选择性被广泛应用于工业安全、环境监测等场景,其标定精度直接决定检测结果可靠性。传统人工标定模式存在效率低、操作误差大、批量一致性差等痛点。LabVIEW构建一套支持多工位并行的红外气体传感器自动批量标定系统,融合精准气体控制、多通道同步采集、智能数据处理等功能。

一、系统设计

系统采用 “硬件模块化 + 软件分层化” 架构,LabVIEW 作为核心控制与数据处理中枢,实现从设备联动、参数采集到数据溯源的全流程管控,其开放式架构大幅降低硬件集成难度与二次开发成本。

1. 硬件组成与 LabVIEW 适配逻辑

标准气源与精准控制单元:配置多组分标准气体钢瓶、高精度质量流量控制器(MFC,精度 ±0.5% FS)、动态配气模块及气体预处理装置。LabVIEW 通过 RS485 接口与 MFC 通讯,调用自定义串口通讯子 VI 实现配气浓度精准调节,支持 0-10000ppm 范围内任意浓度点设定,配气稳定时间≤30 秒。

多工位标定单元:设计 8 路并行标定工位,每工位配备独立气路切换电磁阀、温度 / 湿度传感器及压力监测模块。LabVIEW 通过 DAQmx 驱动控制数字 IO 卡,实现 8 路气路同步切换与状态监测,工位切换响应时间≤5ms,满足批量标定效率需求。

信号采集与预处理单元:采用 24 位高精度数据采集卡(采样率可达 1MS/s),同步采集传感器输出的电压信号、环境温湿度及气路压力数据。LabVIEW 内置信号调理模块,实现原始信号的滤波、放大与基线校正,有效抑制工业环境电磁干扰(EMI),信号信噪比提升至 60dB 以上。

安全与辅助单元:集成气体泄漏检测仪、防爆排风模块及声光报警装置。LabVIEW 实时监测泄漏检测信号,当检测到气体浓度超阈值时,立即触发排风模块启动并切断气路,同时调用报警子 VI 实现分级预警,保障标定过程安全。

2. 软件架构

采用 LabVIEW “主程序 - 子 VI” 架构,按功能划分为五大核心模块,各模块通过共享变量引擎实现数据交互,支持多任务并行执行,具体架构如下:

参数配置模块:基于 LabVIEW 前面板设计可视化交互界面,支持标定气体种类(CO、SO₂、NOx 等)、浓度点(最多可设 12 个标定点位)、保温时间、重复次数等参数一键配置,同时支持历史配置方案保存与调取,适配多型号传感器标定需求。

设备控制模块:集成 VISA 通用驱动与自定义串口驱动,实现 MFC、电磁阀、采集卡等设备的统一管控。通过 LabVIEW 状态机结构,按 “初始化→气路切换→配气稳定→采集启动→标定结束” 流程自动执行,状态切换逻辑清晰,便于调试与维护。

数据采集与处理模块:利用 LabVIEW 多通道同步采集功能,实现 8 路传感器信号与环境参数的同步采集,采样时钟同步误差控制在 1ms 以内。调用 LabVIEW 数据分析工具包,通过最小二乘法拟合传感器输出信号与标准浓度的线性关系,自动计算灵敏度、线性度(≤±1% FS)、重复性(≤0.5% FS)等核心指标,同时内置异常数据剔除算法,确保结果准确性。

数据管理与溯源模块:对接 SQL Server 数据库,通过 LabVIEW Database Connectivity Toolkit 实现标定数据(含传感器编号、标定参数、误差值、环境条件等)的自动存储与追溯。支持按传感器编号、标定日期等多条件组合查询,数据存储时长可自定义设置。

报表与预警模块:基于 LabVIEW Report Generation Toolkit,自定义标定报告模板,自动填充标定结果、合格判定结论等信息,支持 PDF/Excel 格式一键导出。内置故障诊断子 VI,可实时监测设备通讯状态、气路压力等,出现异常时自动记录故障代码(如 “ERR_003” 对应 MFC 通讯故障)并弹窗提示。

二、功能实现

1. 多工位批量标定与同步控制

传统批量标定常因工位间同步性差导致数据偏差,本系统借助 LabVIEW 的多核并行编程能力,通过 “主任务 + 子任务” 模式实现 8 路工位同步控制:主任务负责全局参数管控与状态协调,8 路子任务分别对应单个工位的气路控制、信号采集与初步处理,子任务通过 LabVIEW 队列机制接收主任务指令,确保各工位标定流程完全同步。实际测试显示,8 台传感器同时标定的总耗时仅为单台人工标定的 1/6,批量标定效率提升显著。

针对不同型号传感器的标定需求,LabVIEW 支持工位参数独立配置,通过创建标定参数数组,为每个工位分配专属配置信息(如标定浓度范围、拟合方式),无需修改核心程序逻辑,仅需调整参数数组即可完成适配,体现极强的灵活性。

2. 高精度配气与环境补偿

配气精度是标定结果可靠的核心保障,系统通过 LabVIEW 实现 “动态配气 + 实时补偿” 的双重控制:首先基于理想气体状态方程编写配气算法子 VI,根据目标浓度自动计算各组分气体的流量占比,发送指令至 MFC 执行配气;同时实时采集气路温度与压力数据,代入补偿公式(Corrected_Flow=Standard_Flow×(273.15+Temp)/273.15×101.325/Pressure)实现流量修正,配气浓度误差≤±0.8% FS,远优于传统手动配气精度。

针对温度对红外传感器灵敏度的影响,LabVIEW 内置温度补偿算法子 VI,基于三次样条插值函数构建温度 - 灵敏度拟合模型。系统在 - 10℃~40℃范围内设置 6 个温度标定节点,通过 LabVIEW 自动采集不同温度下的传感器输出信号,拟合得到全温度范围的补偿曲线,最终将温度带来的测量误差控制在 ±0.5% 以内,大幅提升传感器在复杂环境下的测量精度。

3. 多通道数据同步采集与智能处理

同步采集实现:利用 LabVIEW 的 DAQmx 同步采集功能,通过共享采样时钟实现 8 路传感器信号、温湿度信号及压力信号的同步采集,采样率可在 10Hz~1kHz 范围内自适应调节。针对传感器输出的微弱电压信号(mV 级),LabVIEW 内置仪表放大器模块,可实现 1~1000 倍可编程放大,同时集成 50Hz 工频陷波滤波器与低通滤波器,有效滤除环境干扰信号。

数据处理流程:采集完成后,LabVIEW 自动执行数据预处理(异常值剔除、平滑滤波)、特征参数计算(吸光度、灵敏度系数)、标定曲线拟合等操作。其中,吸光度计算基于朗伯 - 比尔定律,通过 LabVIEW 公式节点编写自定义算法,自动扣除氮气背景信号,计算不同浓度下的吸光度值;标定曲线拟合支持线性拟合、多项式拟合等多种方式,用户可通过前面板一键切换,拟合结果实时显示并自动存储至特征表格。

4. 可视化监控与故障诊断

LabVIEW 前面板采用模块化布局,分为参数配置区、实时监控区、数据显示区及报警区,界面直观易懂,符合工程师操作习惯:

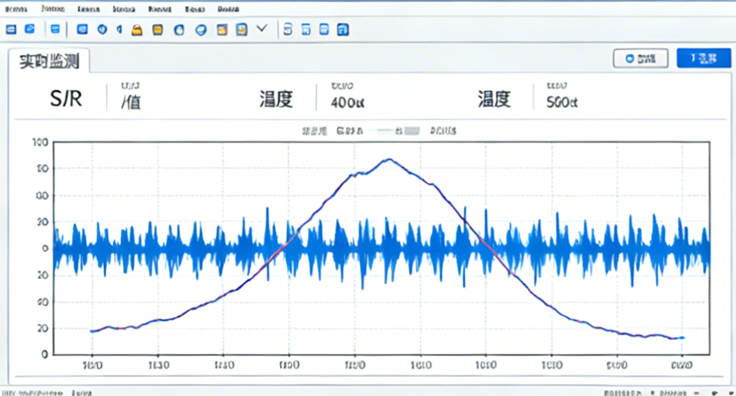

实时监控区通过 LabVIEW 波形图表动态显示各工位的传感器输出信号、气路流量、温湿度变化曲线,支持曲线缩放、暂停与数据点查询;

数据显示区以表格形式实时更新各工位的标定进度、当前浓度值、误差值等关键数据,不合格数据自动标红提示;

报警区通过声光报警与文字提示结合的方式,实时反馈设备通讯故障、气路泄漏、浓度超标等异常情况,同时自动记录故障发生时间、故障类型及处理建议,便于后期维护。

三、系统测试

1. 测试条件与方案

选取 96 台红外气体传感器(检测气体:CO,量程 0-10000ppm)进行批量标定测试,标定温度点设置为 - 10℃、0℃、10℃、20℃、30℃、40℃,浓度点设置为 0ppm、8ppm、20ppm、100ppm、200ppm、1000ppm、2000ppm、4000ppm、10000ppm,保温时间 30min,通气时间 20min。通过 LabVIEW 自动控制整个标定流程,采集各温度、浓度下的传感器输出数据,计算标定误差与重复性。

2. 测试结果与分析

标定精度:经测试,96 台传感器标定后的浓度示值误差均≤±1.2% FS,其中 85% 以上传感器误差≤±0.8% FS,远优于传统人工标定的 ±2% FS 误差水平。以 - 5℃、500ppm 浓度点为例,标准浓度 500ppm,实际检测浓度 497ppm,误差 3ppm,偏差率仅 0.6%;

标定效率:96 台传感器批量标定总耗时 8 小时,单台平均标定时间 5 分钟,相较于传统人工标定(单台 90 分钟),效率提升 18 倍;

重复性:对同一传感器在 25℃、1000ppm 浓度点进行 10 次重复标定,测量结果的标准差≤0.3% FS,重复性良好;

稳定性:连续 72 小时满负荷运行测试,系统未出现通讯中断、数据丢失等故障,设备控制响应及时,数据处理准确无误,稳定性满足工业连续运行需求。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选