多品牌PLC协同控制:EtherNet/IP与CC-Link在机器人产线中的应用 点击:65 | 回复:0

多品牌PLC协同控制:EtherNet/IP与CC-Link在机器人产线中的应用

1 项目背景

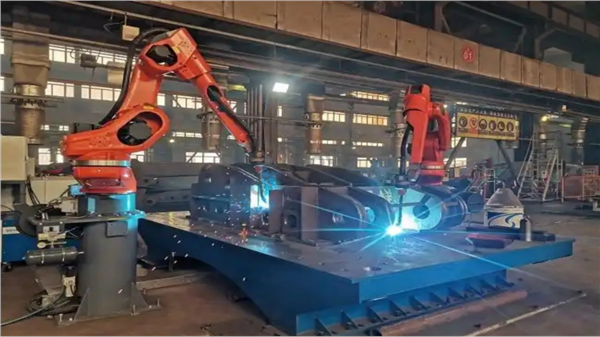

在机器人制造产线中,我们常遇到多品牌设备协同难题。在某汽车零部件焊接工作站项目中,上位监控系统采用罗克韦尔ControlLogix PLC(支持EtherNet/IP),而三菱机器人控制器与周边设备则通过CC-Link网络集成。传统方案需要复杂的中间控制器与大量硬接线,导致系统稳定性差、故障排查困难,且扩展性受限。

2 解决方案

我们引入专用协议转换网关作为核心枢纽。该网关具备双网络接口:一端通过EtherNet/IP与罗克韦尔PLC通讯,另一端通过CC-Link 连接三菱PLC及机器人控制器。网关内部建立双向数据映射表,实现两种协议间的实时数据转换,传输延迟控制在5ms以内,满足机器人同步控制要求。

3 实施过程与拓扑架构

实施分为三个阶段:首先进行网络规划,确定各节点IP地址与站号;其次配置网关参数,建立128点输入/128点输出的数据交换区;最后进行联合调试。

网络拓扑如下:

```

[罗克韦尔PLC]---(EtherNet/IP)---[协议转换网关]---(CC-Link )---[三菱PLC]

| |

[人机界面] [三菱机器人][焊接电源][变位机]

```

网关采用透明传输模式,在罗克韦尔PLC中映射为通用以太网模块,在三菱网络中则作为智能设备站。关键参数如焊接电流、位置坐标等实现双向实时传递。

4 实施效果对比

实施前:

- 故障平均间隔时间(MTBF):72小时

- 信号传输延迟:15-20ms

- 扩展设备周期:3-5个工作日

- 硬接线数量:超过200点

实施后:

- 故障平均间隔时间:提升至240小时

- 传输延迟:稳定在5ms以内

- 新增设备配置时间:缩短至4小时内

- 硬接线减少80%,布线成本降低35%

5 行业推广价值

该方案特别适用于汽车制造、3C电子等机器人密集的行业。在新能源汽车电池包产线项目中,该架构成功集成7台不同品牌机器人,实现全产线数据贯通。相较于采购单一品牌解决方案,该混合网络方案为客户节省设备投资40%以上。

创新总结

本项目创新点在于打破了工业自动化领域常见的“品牌壁垒”。通过精确定制的协议转换策略,实现了:

1. 异构系统的深度融合:在保持各品牌设备原生性能的同时,实现了数据层无缝连接

2. 成本与性能的平衡:避免了对现有设备的强制更换,大幅降低升级成本

3. 维护便利性提升:统一的网络监控界面,使故障定位时间缩短60%

这种“桥梁式”集成方案为制造企业提供了灵活、经济的数字化转型路径,特别是在现有设备升级改造场景中,展现出显著的技术与经济优势。未来随着TSN(时间敏感网络)技术的发展,此类跨协议集成方案将在工业互联网体系中扮演更重要的角色。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选