ETHERCAT转MODBUS协议转换网关激光切割设备高效协同的隐形桥梁 点击:67 | 回复:0

ETHERCAT转MODBUS协议转换网关:激光切割设备高效协同的“隐形桥梁”

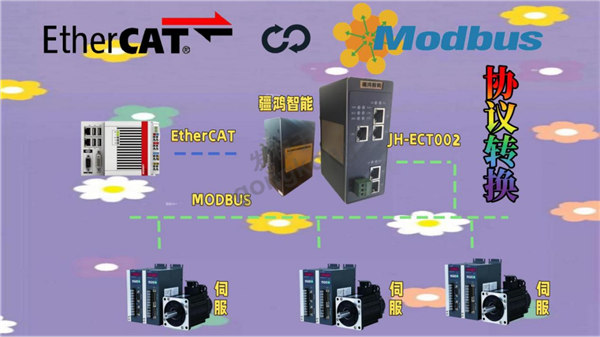

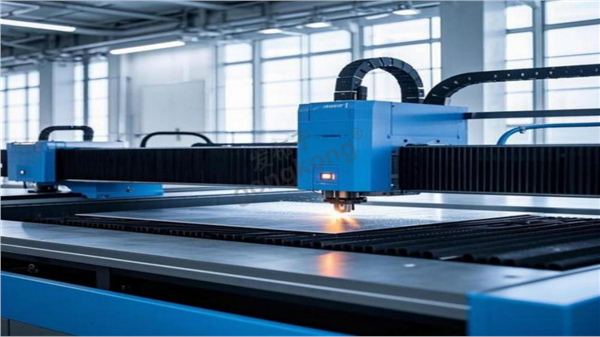

在激光切割与雕刻等高精度工业设备领域,设备间的协同效率直接决定了加工精度与生产效率。其中,工作台的精准移动、镜头的微米级调节,均依赖伺服电机的精确控制;而电机转速的稳定性则需变频器通过调节输出频率(如50Hz/60Hz匹配)来保障,避免因频率偏差导致的定位误差或电机过热。在这一复杂系统中,ETHERCAT转MODBUS协议转换网关 成为实现高效协同的核心枢纽。

案例场景:激光切割设备的“神经中枢”协同

以某激光设备制造企业为例,其新一代激光切割平台采用倍福PLC作为控制核心,通过ETHERCAT总线协议实现高速通信。然而,现场多台变频器与伺服驱动器仅支持MODBUS协议,若不通过协议转换,系统响应延迟可能导致切割路径偏差甚至电机过热停机。通过部署ETHERCAT转MODBUS协议转换网关,ETHERCAT作为从站接入倍福PLC系统,MODBUS作为主站连接变频器与伺服驱动器,实现了以下突破:

- 实时控制:网关将ETHERCAT指令实时解析为MODBUS信号,确保伺服电机接收毫秒级指令,工作台移动精度提升至±0.1mm;

- 频率自适应:变频器根据网关传递的PLC指令动态调整输出频率(50Hz/60Hz自动切换),电机转速稳定性提升30%,彻底消除因频率失配导致的定位偏差;

- 故障率下降:电机过热现象减少80%,设备连续运行时长显著延长。

企业收益:从“数据孤岛”到“全链贯通”

这一解决方案为企业带来三重价值:

1. 兼容性提升:无需更换现有MODBUS设备,直接利用网关打通ETHERCAT高速网络,降低改造成本60%以上;

2. 运维效率优化:网关支持双向数据监测,实时反馈变频器与伺服驱动器状态,运维人员可远程诊断故障,减少停机时间;

3. 生产柔性增强:通过网关灵活配置参数,同一平台可快速适配不同加工材料(如金属、陶瓷),换型时间缩短50%。

网关的核心角色:生产协同的“无声指挥官”

协议转换网关看似是系统中的配角,实则是保障设备间“语言互通”的关键。它不仅是协议翻译器,更是数据调度中心:

- 高可靠性:工业级硬件设计,支持-40℃~85℃宽温环境,确保激光设备在长期高负载下稳定运行;

- 智能缓冲:通过数据缓存机制平衡ETHERCAT高速与MODBUS中速的速率差异,避免指令丢失;

- 安全冗余:双电源冗余设计,即使单路故障也不影响实时控制。

总结:小网关驱动大智造

在工业4.0的浪潮下,设备协同能力已成为智能制造的基石。ETHERCAT转MODBUS协议转换网关以其“化繁为简”的能力,让倍福PLC与变频器、伺服驱动器等异构设备无缝协作,不仅解决了激光切割领域的频率匹配与定位精度难题,更为企业铺就了低成本、高效率的数字化之路。它如同一位隐形的指挥家,让设备奏出和谐的生产乐章——无需改写底层硬件,却能激活全局智能。

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选