DeviceNet转ProfibusDP协议转换网关西门子PLC与伺服通讯 点击:102 | 回复:0

一、项目背景

青岛啤酒三厂2025年旺季前启动“高速灌装线产能翻倍”技改,核心瓶颈出现在瓶颈压盖机:

· 原有西门子S7-315-2DP(6ES7 315-2AG10-0AB0)通过Profibus DP控制SEW变频器,节拍稳定但已无法提速;

· 新增美国AB Ultra 3000i伺服驱动器(2098-DSD-030-SE,内置DeviceNet接口)负责高精度扭矩压盖,节拍可提升28%,却与西门子PLC“语言不通”。

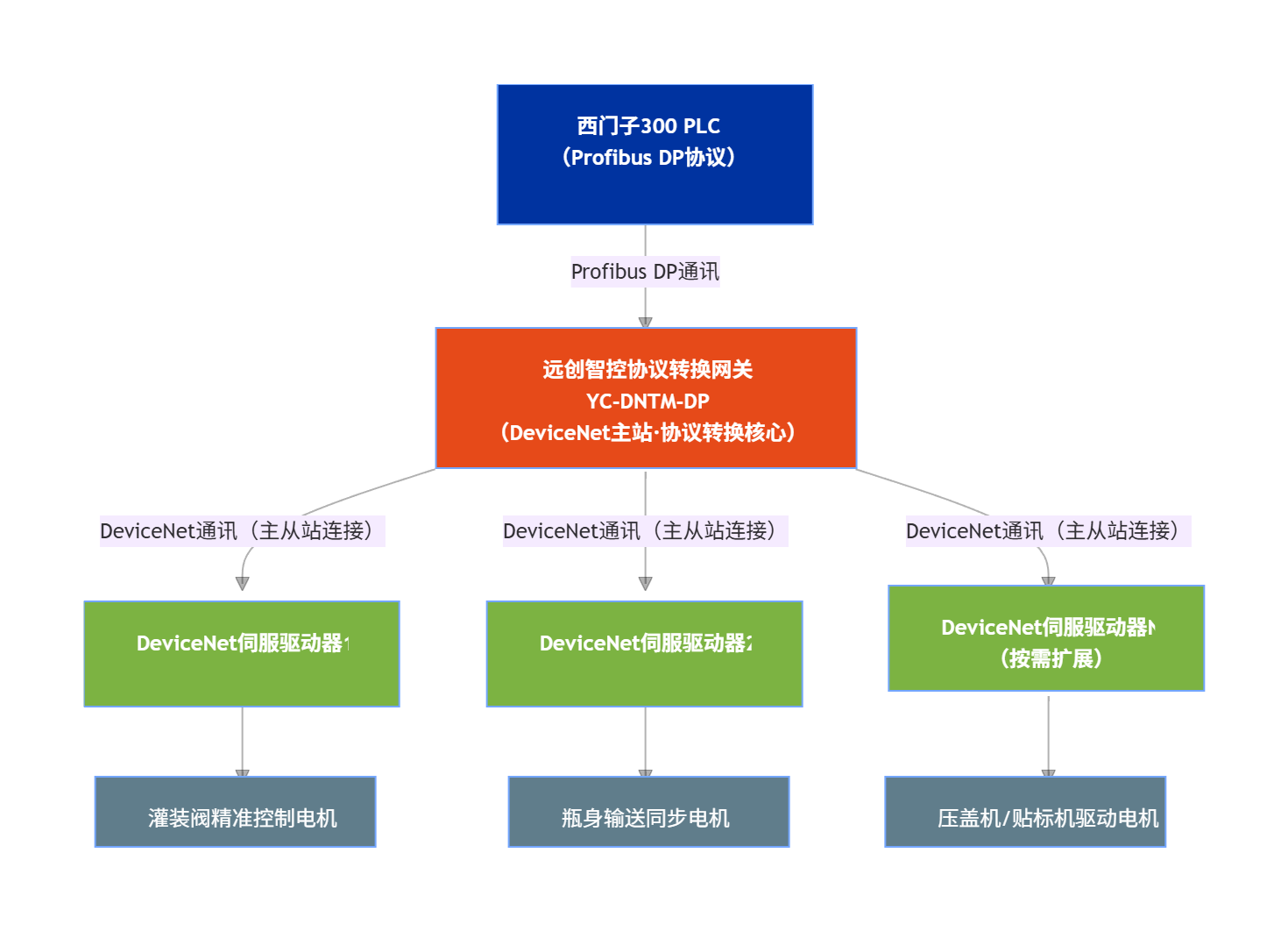

若整体更换PLC,产线停机至少7天,损失超600万元。最终采用“协议转换”路线:引入远创智控YC-DNTM-DP工业级协议转换网关,让Profibus DP主站PLC直接驾驭DeviceNet伺服,实现“0停机”技改。

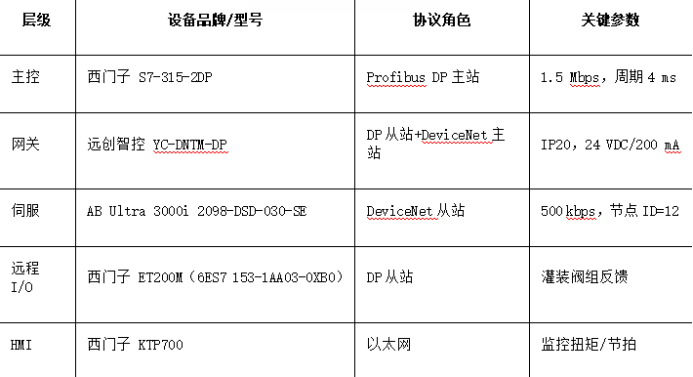

二、网络拓扑与设备清单

物理连接:

· Profibus DP段采用6XV1 830-0EH10总线,终端器6ES7 972-0DA00-0AA0;

· DeviceNet段采用BELDEN 3082A铠装屏蔽电缆,两端120 Ω终端电阻,远离变频器走线,间距≥1.5 m,网关外壳独立接地<4 Ω

三、网关配置详述

1. 硬件初始化

· 在35 mm DIN导轨安装YC-DNTM-DP工业级协议转换网关,拨码设定DP从站地址“15”,DeviceNet波特率500 kbps;

· 通过RSNetWorx for DeviceNet导入Ultra 3000i EDS文件,自动识别伺服I/O Assembly 20(8 Byte Input/8 Byte Output)。

2. STEP 7组态

· 打开HW Config,添加GSD文件“YC_DNTM_DP.GSD”,插入从站并拖拽8 Byte Input/8 Byte Output到PLC过程映像区PIW256/PQW256;

· 设置数据一致性“Total Length”,避免字节级拆分导致扭矩指令错位。

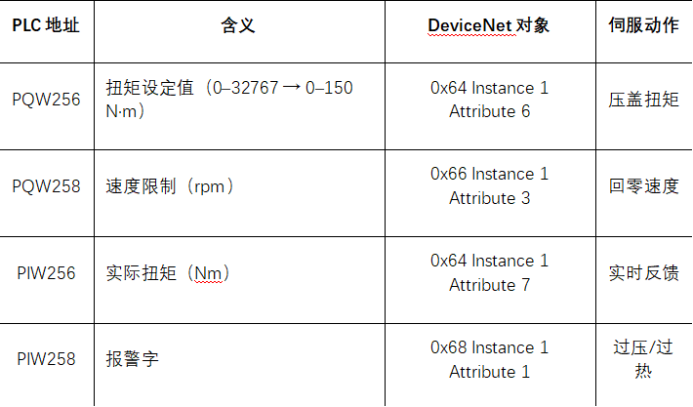

3. 数据映射

4. 抗干扰与冗余

· 网关自带Web服务器(默认IP 192.168.1.6),可实时查看DeviceNet扫描列表、错误计数器;

· 采用双24 VDC冗余供电,防止单电源掉电导致扫描中断;

· 在PLC程序中加入OB82诊断中断,一旦网关出现“Bus-Off”,立即停机并点亮塔灯,3 s内可自动恢复。

四、调试与优化

1. 分段验证

· 先独立运行DeviceNet网络:使用RSNetWorx在线扫描,确认伺服节点12通信质量98%以上;

· 再接入Profibus DP:用STEP 7在线监控,DP诊断缓冲区0错误。

2. 节拍调优

· 原压盖节拍1 200瓶/h,通过提高伺服扭矩斜坡速率(由200 ms缩短至80 ms),并将网关内部扫描周期从8 ms调至4 ms,最终节拍提升至1 560瓶/h,增幅30%,超过技改目标。

3. 连续运行考核

· 连续72 h白班+夜班生产,累计运行21 000瓶,通信中断0次,扭矩控制精度±0.05 N·m,瓶盖废品率由0.8‰降至0.2‰,年减少损耗约36万元

五、维护与扩展

· 网关内置SD卡插槽,可记录30天DeviceNet报文,方便追溯偶发故障;

· 未来若新增DeviceNet流量计,只需在Web界面勾选节点,无需修改PLC硬件,真正实现“零代码”扩展;

· 项目整体投资:YC-DNTM-DP网关1台(4 800元)+电缆辅材(1 200元),总计6 000元,对比更换PLC方案节省成本约65%,投资回收期不足一周。

六、结论

远创智控YC-DNTM-DP工业级协议转换网关以“即插即用”方式,在西门子S7-300 Profibus DP与AB DeviceNet伺服之间架起毫秒级数据桥梁,让青岛啤酒三厂在旺季到来前完成产能升级,通信0中断、废品率下降、节拍提升30%,为食品灌装行业异构网络集成提供了可复制、可推广的成熟范式

楼主最近还看过

官方公众号

智造工程师

-

客服

客服

-

小程序

小程序

-

公众号

公众号

工控网智造工程师好文精选

工控网智造工程师好文精选